Energie-efficiëntie is een cruciaal aandachtspunt geworden voor productiefaciliteiten wereldwijd, aangedreven door productiekosten en milieuvoorschriften die geoptimaliseerde elektrische systemen noodzakelijk maken. Hoogspanningsmodules vormen een transformatieve technologie die de energieprestaties aanzienlijk verbetert in diverse industriële toepassingen. Deze geavanceerde elektrische componenten zorgen voor nauwkeurige vermogenregeling terwijl ze energieverlies minimaliseren, waardoor ze onmisbaar zijn in moderne productieomgevingen die operationele kosten en milieubelasting willen verlagen.

De implementatie van hoogspanningsmodules in productiefaciliteiten heeft een revolutie teweeggebracht in de manier waarop fabrikanten energiemanagement benaderen. In tegenstelling tot traditionele elektrische systemen die vaak op vaste parameters werken, bieden deze geavanceerde modules dynamische spanningsregeling die zich aanpast aan de productiebehoeften in real-time. Deze adaptieve functionaliteit zorgt ervoor dat het energieverbruik geoptimaliseerd blijft tijdens wisselende operationele cycli, van piekproductieperiodes tot onderhoudsstilstanden.

Productietechnici erkennen steeds vaker dat energie-efficiëntie direct samenhangt met productiewinstgevendheid. Hoogspanningsmodules pakken deze relatie aan door consistente elektrische prestaties te leveren terwijl ze vermogensverliezen verminderen die doorgaans gepaard gaan met conventionele spanningsomzettingssystemen. De precisiebesturing die deze modules bieden, elimineert energiepieken en fluctuaties die bijdragen aan onnodig stroomverbruik en slijtage van apparatuur.

Inzicht in hoogspanningmoduletechnologie

Kernonderdelen en ontwerpprincipes

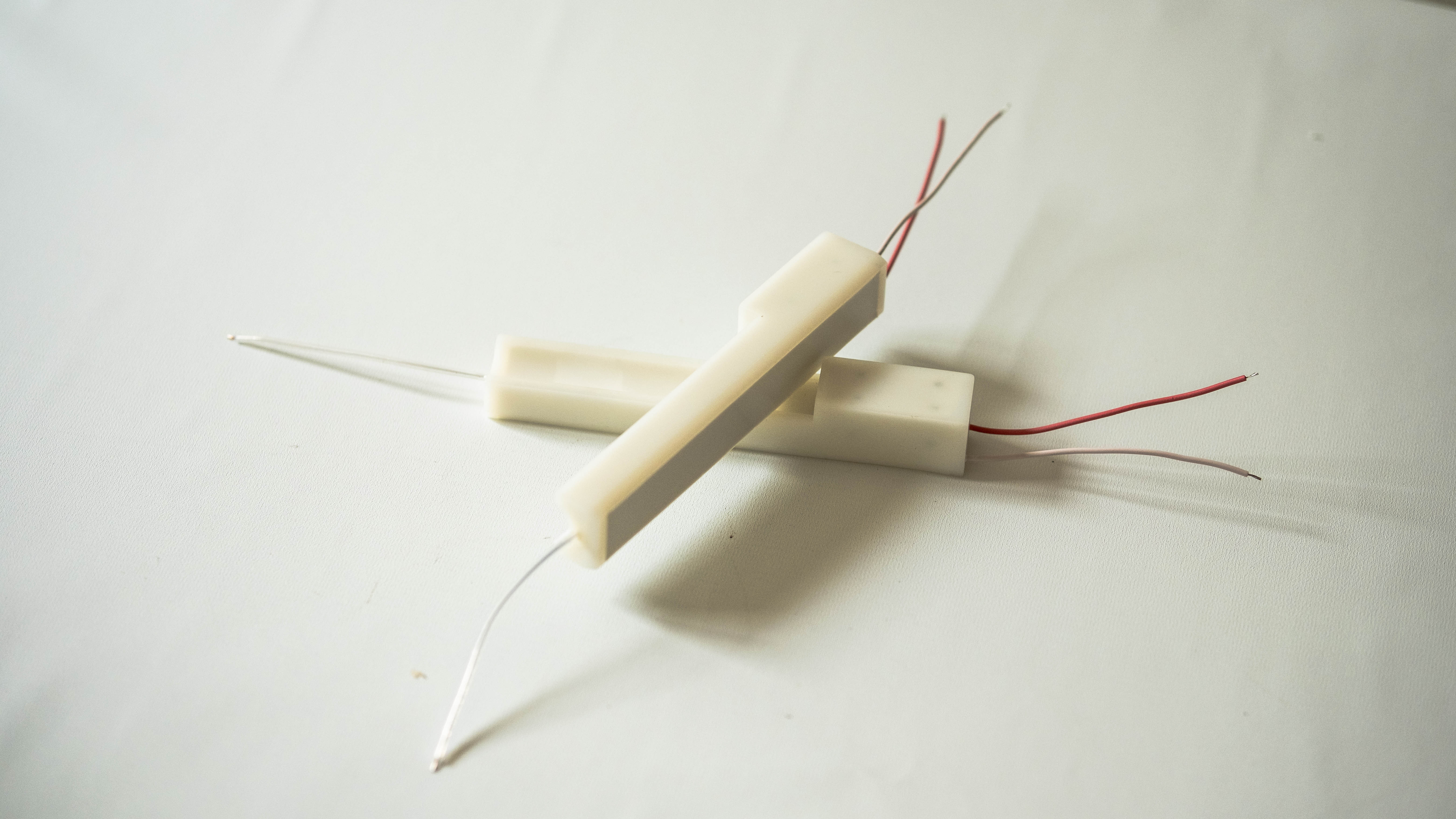

Hoogspanningsmodules maken gebruik van geavanceerde halfgeleidertechnologie en geavanceerde regelcircuits om superieure energie-efficiëntie te bereiken. De belangrijkste componenten zijn vermogenstransistors, transformatoren, condensatoren en intelligente regelsystemen die samenwerken om de voltage-uitgang met uitzonderlijke precisie te reguleren. Deze modules gebruiken schakeltechnologie die op hoge frequenties werkt, waardoor de grootte van transformatoren wordt verkleind terwijl de algehele efficiëntie verbetert ten opzichte van traditionele lineaire systemen.

De ontwerpprincipes achter hoogspanningsmodules richten zich op het minimaliseren van energieverliezen door geoptimaliseerde schakelpatronen en geavanceerd thermisch beheer. Moderne modules gebruiken siliciumcarbide- en galliumnitride-halfgeleiders die een lagere weerstand en snellere schakelmogelijkheden vertonen dan conventionele op silicium gebaseerde componenten. Deze technologische vooruitgang stelt hoogspanningsmodules in staat efficiëntiecijfers boven de 95% te behalen in vele toepassingen.

Intelligente regelsystemen binnen deze modules monitoren continu de invoer- en uitvoerparameters en passen de werking aan om optimale efficiëntie te behouden, ongeacht belastingschommelingen. Deze real-time aanpassing voorkomt energieverlies dat optreedt wanneer elektrische systemen buiten hun optimale efficiëntiecurve werken. De integratie van digitale signaalprocessoren en geavanceerde algoritmen maakt predictieve regeling mogelijk die belastingsveranderingen voorziet voordat ze plaatsvinden.

Spanningsreguleringsmechanismen

De spanningsregulatie-eigenschappen van hoogspanningsmodules vormen een aanzienlijke vooruitgang ten opzichte van traditionele transformatorgebaseerde systemen. Deze modules gebruiken pulsbreedtemodulatie en resonante schakeltechnieken om stabiele uitgangsspanningen te behouden terwijl schakelverliezen worden geminimaliseerd. De precisie van spanningsregulatie heeft directe invloed op energie-efficiëntie doordat wordt gewaarborgd dat aangesloten apparatuur precies de spanning ontvangt die nodig is voor optimale werking.

Geavanceerde regelsystemen met terugkoppeling meten continu de uitgangsspanning en -stroom, en passen deze op microseconden-niveau aan om stabiliteit te behouden. Deze snelle respons voorkomt spanningsdalingen en overspanningen die ervoor zorgen dat aangesloten apparatuur inefficiënt werkt of interne compensatiecircuits activeert. Het resultaat is een constante energieafgifte die de efficiëntie van downstream productieapparatuur maximaliseert.

Modulen voor hoge spanning bevatten ook vermogensfactorcorrectietechnologie die de algehele efficiëntie van elektrische systemen verbetert. Door een bijna eenheid-vermogensfactor te handhaven, verminderen deze modulen het verbruik van blindvermogen en minimaliseren ze de stroombehoefte voor een bepaald vermogen. Deze verbetering leidt rechtstreeks tot lagere energiekosten en betere benutting van de systeemcapaciteit.

Voordelen van energie-efficiëntie in productieomgevingen

Verminderd stroomverbruik

De implementatie van hoogspanningsmodules in productiefaciliteiten leidt doorgaans tot meetbare verlagingen van het totale stroomverbruik. Deze besparingen zijn afkomstig van meerdere factoren, waaronder verbeterde omzettingsrendementen, verminderde stand-by-verliezen en geoptimaliseerde vermogensfactorcorrectie. Productiebedrijven rapporteren vaak energiebesparingen tussen 15% en 30% wanneer ze overstappen van conventionele elektrische systemen naar moderne hoogspanningsmodules.

Verlaging van het stroomverbruik vindt plaats door het elimineren van energieverliezen die gepaard gaan met traditionele methoden voor spanningsomzetting. Hoogspanningsmodules werken met omzettingsrendementen die aanzienlijk hoger liggen dan die van lineaire voedingen en oudere schakelsystemen. De hoogfrequente schakeltechnologie die in deze modules wordt gebruikt, vermindert kernverliezen in transformatoren en verbetert de algehele systeemefficiëntie.

Het stand-by-vermogenverbruik vormt een ander gebied waar hoge-spanningsmodules aanzienlijke verbeteringen bieden. Geavanceerde sluimertoestanden en intelligente stroombeheerfuncties zorgen ervoor dat de modules tijdens inactieve perioden zo min mogelijk energie verbruiken. Deze eigenschap wordt bijzonder waardevol in productieomgevingen met onderbroken processen of wisselende productieroken.

Verbeterde prestaties van de apparatuur

Hoge-spanningsmodules verbeteren de prestaties van aangesloten productieapparatuur door schone, stabiele elektrische stroom te leveren. De nauwkeurige spanningsregeling die deze modules bieden, zorgt ervoor dat motoren, drives en andere elektrische apparatuur binnen hun optimale efficiëntiebereik blijven opereren. Deze verbeterde stroomkwaliteit verlengt de levensduur van de apparatuur, terwijl de maximale prestaties behouden blijven.

De stabiele voltage-uitgang van hoogspanningsmodules vermindert de belasting op elektrische componenten binnen productieapparatuur. Voltagefluctuaties en harmonischen, die veel voorkomen in traditionele elektrische systemen, veroorzaken extra verwarming en slijtage in motoren en elektronische componenten. Door deze kwaliteitsproblemen van de stroomvoorziening weg te nemen, dragen hoogspanningsmodules bij aan verminderde onderhoudsbehoeften en een langere levensduur van de apparatuur.

Productieapparatuur die wordt aangedreven door hoogspanningsmodules, toont vaak verbeterde precisie en herhaalbaarheid in productieprocessen. De constante stroomtoevoer maakt een nauwkeurigere regeling van procesparameters mogelijk, wat resulteert in een hogere productkwaliteit en minder verspilling. Deze verbetering in procesbeheersing leidt tot zowel energiebesparing als verbeterde productie-efficiëntie.

Implementatiestrategieën voor Maximale Efficiëntie

Planning van Systeemintegratie

Een succesvolle implementatie van hoogspanningsmodules vereist een grondige planning waarbij rekening wordt gehouden met de bestaande elektrische infrastructuur en productie-eisen. Ingenieurs moeten de huidige stroomverdelingssystemen beoordelen, bronnen van inefficiëntie identificeren en integratiestrategieën ontwikkelen die de voordelen van hoogspanningstechnologie optimaal benutten. Deze planningsfase omvat gedetailleerde energie-audits en belastingsanalyse om de optimale specificaties en plaatsing van modules te bepalen.

Het integratieproces profiteert van een gefaseerde aanpak die stapsgewijze systeemupgrades mogelijk maakt, terwijl de productiecontinuïteit gewaarborgd blijft. Voorrang dient te worden gegeven aan gebieden met hoog energieverbruik, waar hoogspanningsmodules de grootste efficiëntieverbeteringen kunnen opleveren. Deze strategische implementatieaanpak maximaliseert het rendement op investeringen en beperkt operationele verstoringen tot een minimum.

Een verenigbaarheidsbeoordeling tussen bestaande apparatuur en voorgestelde hoogspanningsmodules zorgt voor naadloze integratie zonder onverwachte prestatieproblemen. Moderne hoogspanningsmodules bieden diverse communicatieprotocollen en bedieningsinterfaces die integratie met bestaande automatiseringssystemen en energiebeheerplatforms vergemakkelijken.

Optimalisatietechnieken

Het maximaliseren van de efficiëntievoordelen van hoogspanningsmodules vereist een continue optimalisatie van bedrijfsparameters en systeemconfiguratie. Regelmatige monitoring van stroomverbruikspatronen, belastingsfactoren en efficiëntiekentallen stelt continu verbetering van de systeemprestaties mogelijk. Geavanceerde bewakingssystemen bieden realtime feedback die ondersteuning biedt bij gegevensgestuurde optimalisatiebeslissingen.

Het plannen van belasting vormt een belangrijke optimalisatiestrategie die gebruikmaakt van de aanpasbare mogelijkheden van hoogspanningsmodules. Door productieplanningen te synchroniseren met optimale bedrijfsomstandigheden van de modules, kunnen installaties extra energiebesparingen realiseren terwijl de productiedoelen behouden blijven. Deze aanpak vereist integratie tussen productieplanningssystemen en het beheer van elektrische belasting.

Preventief onderhoudsprogramma's specifiek ontworpen voor hoogspanningsmodules garanderen duurzame efficiëntieprestaties over tijd. Regelmatige kalibratie van regelsystemen, reiniging van koelcomponenten en verificatie van elektrische verbindingen zorgen voor optimale bedrijfsomstandigheden. Deze onderhoudspraktijken voorkomen geleidelijke efficiëntievermindering die kan optreden bij onvoldoende aandacht voor systeemonderhoud.

Economische impact en kostenbesparingen

Directe verlaging van energiekosten

Het meest directe economische voordeel van het implementeren van hoogspanningsmodules komt voort uit verminderd elektriciteitsverbruik en de daarmee samenhangende kosten voor nutsvoorzieningen. Productiefaciliteiten zien doorgaans aanzienlijke verlagingen van hun maandelijkse energiekosten, waarbij de terugverdientijd voor module-investeringen vaak varieert van 18 tot 36 maanden, afhankelijk van het gebruikspatroon en lokale tarieven. Deze besparingen nemen in de tijd toe en creëren aanzienlijke langetermijneconomische voordelen.

Vermindering van capaciteitskosten vormt een andere belangrijke besparingsmogelijkheid die samenhangt met hoogspanningsmodules. De verbeterde arbeidsfactor en de lagere piekbelastingeigenschappen van deze systemen leiden vaak tot lagere capaciteitskosten bij nutsbedrijven. Voor industriële installaties met hoge piekvermogensvereisten kunnen deze besparingen op capaciteitskosten aanzienlijke maandelijkse kostenverlagingen betekenen.

De voorspelbaarheid van energiekosten verbetert wanneer installaties hoogspanningsmodules implementeren vanwege hun constante efficiëntie-eigenschappen. Deze voorspelbaarheid stelt betere begroting en financiële planning mogelijk en vermindert de blootstelling aan energieprijsvolatiliteit. De stabiele bedrijfseigenschappen van hoogspanningsmodules zorgen voor vertrouwen in langetermijnprojecties van energiekosten.

Operationele kostenvoordelen

Naast directe energiebesparingen dragen hoogspanningsmodules bij aan lagere operationele kosten door verbeterde betrouwbaarheid van apparatuur en een langere levensduur. De schone stroomleveringseigenschappen van deze modules verlagen de belasting op aangesloten apparatuur, wat resulteert in minder onderhoud en minder onverwachte storingen. Deze verbetering van betrouwbaarheid leidt tot lagere stilstandkosten en onderhoudsuitgaven.

De productie-efficiëntieverbeteringen in verband met hoogspanningsmodules creëren extra economische waarde door een verhoogde doorvoer en minder afval. De stabiele stroomtoevoer maakt een nauwkeurigere procesregeling mogelijk, wat resulteert in producten van hogere kwaliteit en lagere herbewerkingskosten. Deze kwaliteitsverbeteringen compenseren vaak een aanzienlijk deel van de initiële investering in hoogspanningsmodule-technologie.

De kosten van verzekeringen en naleving van regelgeving kunnen ook dalen wanneer in de faciliteiten moderne hoogspanningsmodules met geavanceerde veiligheidskenmerken en monitoringmogelijkheden worden ingezet. Deze systemen overschrijden vaak de standaardveiligheidsvereisten en leveren uitgebreide operationele gegevens ter ondersteuning van de regelgevende rapportage en risicobeheersingsactiviteiten.

Toekomstige trends en technologische ontwikkelingen

Integratie van slimme netwerken

De evolutie van hoogspanningsmodules richt zich steeds meer op compatibiliteit met slimme netwerken en bidirectionele stroomdoorvoer. Toekomstige modules zullen geavanceerde communicatieprotocollen bevatten die realtime interactie met nutsbedrijfensystemen mogelijk maken, waardoor bedrijven kunnen deelnemen aan vraagresponsprogramma's en energiemarktactiviteiten. Deze integratie creëert extra inkomstenmogelijkheden terwijl de algehele energie-efficiëntie wordt geoptimaliseerd.

Integratie van energieopslag vormt een andere voorhoede in de ontwikkeling van hoogspanningsmodules. Geavanceerde modules zullen naadloze koppelingen bevatten voor batterij-systemen en andere technologieën voor energieopslag, waardoor bedrijven hun energieverbruikspatronen kunnen optimaliseren en piekbelastingskosten kunnen verlagen. Deze functionaliteit wordt bijzonder waardevol naarmate de kosten van energieopslag blijven dalen.

Kunstmatige intelligentie en machine learning-algoritmen zullen de aanpasbare capaciteiten van toekomstige hoogspanningsmodules verbeteren. Deze intelligente systemen leren van historische gebruikspatronen en voorspellen optimale bedrijfsparameters voor veranderende productieomstandigheden. Het resultaat is autonome optimalisatie die continu de energie-efficiëntie verbetert zonder dat handmatige tussenkomst nodig is.

Geavanceerde materialen en ontwerp

Voortdurende ontwikkelingen in halfgeleidermaterialen beloven nog grotere efficiëntieverbeteringen voor hoogspanningsmodules. Halfgeleiders met een breed bandgap, zoals siliciumcarbide en galliumnitride, blijven zich ontwikkelen en bieden lagere verliezen en hogere bedrijfstemperaturen. Deze materialen maken compactere moduleontwerpen mogelijk met betere thermische prestaties en een langere levensduur.

Innovaties in magnetische componenten, waaronder geavanceerde kernmaterialen en wikkeltechnieken, dragen bij aan verminderde verliezen en verbeterde efficiëntie in hoogspanningsmodules. Deze verbeteringen maken ontwerpen met hogere vermogendichtheid mogelijk die minder installatieruimte vereisen en tegelijkertijd superieure prestaties bieden. De geringere afmetingen en gewicht van geavanceerde modules vereenvoudigen de installatie en verlagen de infrastructuurvereisten.

Vooruitgang in thermisch beheer door verbeterde koeltechnologieën en thermische interfacematerialen stelt hoogspanningsmodules in staat om efficiënter te werken terwijl betrouwbare bediening wordt behouden. Geavanceerde koelsystemen verlagen de bedrijfstemperaturen, wat de levensduur van componenten verlengt en een bedrijf met hogere vermogendichtheid mogelijk maakt. Deze thermische verbeteringen dragen rechtstreeks bij aan een betere energie-efficiëntie en systeembetrouwbaarheid.

Veelgestelde vragen

Wat is de typische efficiëntieverbetering bij het implementeren van hoogspanningsmodules in productiefaciliteiten

Hoogspanningsmodules leveren doorgaans efficiëntieverbeteringen tussen 15% en 30% ten opzichte van conventionele elektrische systemen, afhankelijk van de specifieke toepassing en bestaande infrastructuur. Deze verbeteringen zijn het gevolg van verminderde omzetverliezen, betere vermogensfactorcorrectie en geoptimaliseerde spanningsregeling. De exacte efficiëntiewinst is afhankelijk van factoren zoals belastingskenmerken, bedrijfsmatige patronen en de staat van de bestaande elektrische apparatuur.

Hoe lang duurt het voordat terugverdientijd zichtbaar is na implementatie van hoogspanningsmodules

De meeste productiefaciliteiten ervaren een terugverdientijd tussen 18 en 36 maanden voor investeringen in hoogspanningsmodules, waarbij de exacte periode afhangt van energiekosten, gebruikspatronen en systeemcomplexiteit. Faciliteiten met hoog energieverbruik en variabele belastingpatronen behalen doorgaans een snellere terugverdientijd door grotere absolute besparingen. De berekening van het rendement op investering moet zowel directe energiebesparingen als operationele voordelen omvatten, zoals lagere onderhoudskosten en verbeterde betrouwbaarheid van apparatuur.

Kunnen hoogspanningsmodules worden geïntegreerd met bestaande productieapparatuur zonder ingrijpende aanpassingen

Moderne hoogspanningsmodules zijn ontworpen voor compatibiliteit met bestaande elektrische systemen en vereisen meestal minimale aanpassingen voor integratie. De meeste modules beschikken over standaard elektrische interfaces en communicatieprotocollen die aansluiting op bestaande apparatuur en besturingssystemen vergemakkelijken. Een grondige technische beoordeling is echter essentieel om compatibiliteit te waarborgen en de prestaties te optimaliseren. Bij oudere apparatuur kunnen kleine aanpassingen of interfaceapparaten nodig zijn om volledige compatibiliteit met geavanceerde hoogspanningsmodules te bereiken.

Welke onderhoudseisen gelden voor hoogspanningsmodules in productieomgevingen

Hoogspanningsmodules vereisen relatief weinig onderhoud in vergelijking met traditionele elektrische systemen, en omvat doorgaans periodieke inspectie van elektrische verbindingen, reiniging van koelcomponenten en verificatie van de kalibratie van het regelsysteem. Preventieve onderhoudsschema's bevelen meestal kwartaallijkse visuele inspecties en jaarlijkse uitgebreide systeemcontroles aan. Het solid-state ontwerp van moderne hoogspanningsmodules elimineert veel onderhoudsvereisten die verband houden met mechanische componenten, wat resulteert in lagere langetermijnonderhoudskosten en verbeterde systeembetrouwbaarheid.

Inhoudsopgave

- Inzicht in hoogspanningmoduletechnologie

- Voordelen van energie-efficiëntie in productieomgevingen

- Implementatiestrategieën voor Maximale Efficiëntie

- Economische impact en kostenbesparingen

- Toekomstige trends en technologische ontwikkelingen

-

Veelgestelde vragen

- Wat is de typische efficiëntieverbetering bij het implementeren van hoogspanningsmodules in productiefaciliteiten

- Hoe lang duurt het voordat terugverdientijd zichtbaar is na implementatie van hoogspanningsmodules

- Kunnen hoogspanningsmodules worden geïntegreerd met bestaande productieapparatuur zonder ingrijpende aanpassingen

- Welke onderhoudseisen gelden voor hoogspanningsmodules in productieomgevingen