Energieeffizienz ist zu einem zentralen Anliegen für Produktionsstätten weltweit geworden, da Produktionskosten und Umweltvorschriften die Notwendigkeit optimierter elektrischer Systeme vorantreiben. Hochspannungsmodul stellen eine bahnbrechende Technologie dar, die die Energieeffizienz in verschiedenen industriellen Anwendungen erheblich verbessert. Diese hochentwickelten elektrischen Komponenten ermöglichen eine präzise Leistungssteuerung und minimieren gleichzeitig Energieverluste, wodurch sie unverzichtbar für moderne Produktionsumgebungen sind, die ihre Betriebskosten und Umweltauswirkungen reduzieren möchten.

Die Implementierung von Hochspannungsmodulen in Produktionsanlagen hat die Herangehensweise der Hersteller an das Energiemanagement revolutioniert. Im Gegensatz zu herkömmlichen elektrischen Systemen, die oft mit festen Parametern arbeiten, bieten diese fortschrittlichen Module eine dynamische Spannungsregelung, die sich an die aktuellen Produktionsanforderungen anpasst. Diese adaptive Fähigkeit stellt sicher, dass der Energieverbrauch während unterschiedlicher Betriebsphasen – von Spitzenlastzeiten bis hin zu Wartungsstillständen – stets optimiert bleibt.

Produktionsingenieure erkennen zunehmend, dass Energieeffizienz direkt mit der Profitabilität der Produktion korreliert. Hochspannungsmodule adressieren diesen Zusammenhang, indem sie gleichbleibende elektrische Leistung liefern und gleichzeitig Leistungsverluste reduzieren, wie sie typischerweise bei konventionellen Spannungswandlersystemen auftreten. Die präzise Steuerung, die diese Module ermöglichen, beseitigt Energiespitzen und Schwankungen, die zu unnötigem Energieverbrauch und einer erhöhten Beanspruchung der Ausrüstung führen.

Grundlagen der Hochspannungsmodul-Technologie

Kernkomponenten und Designprinzipien

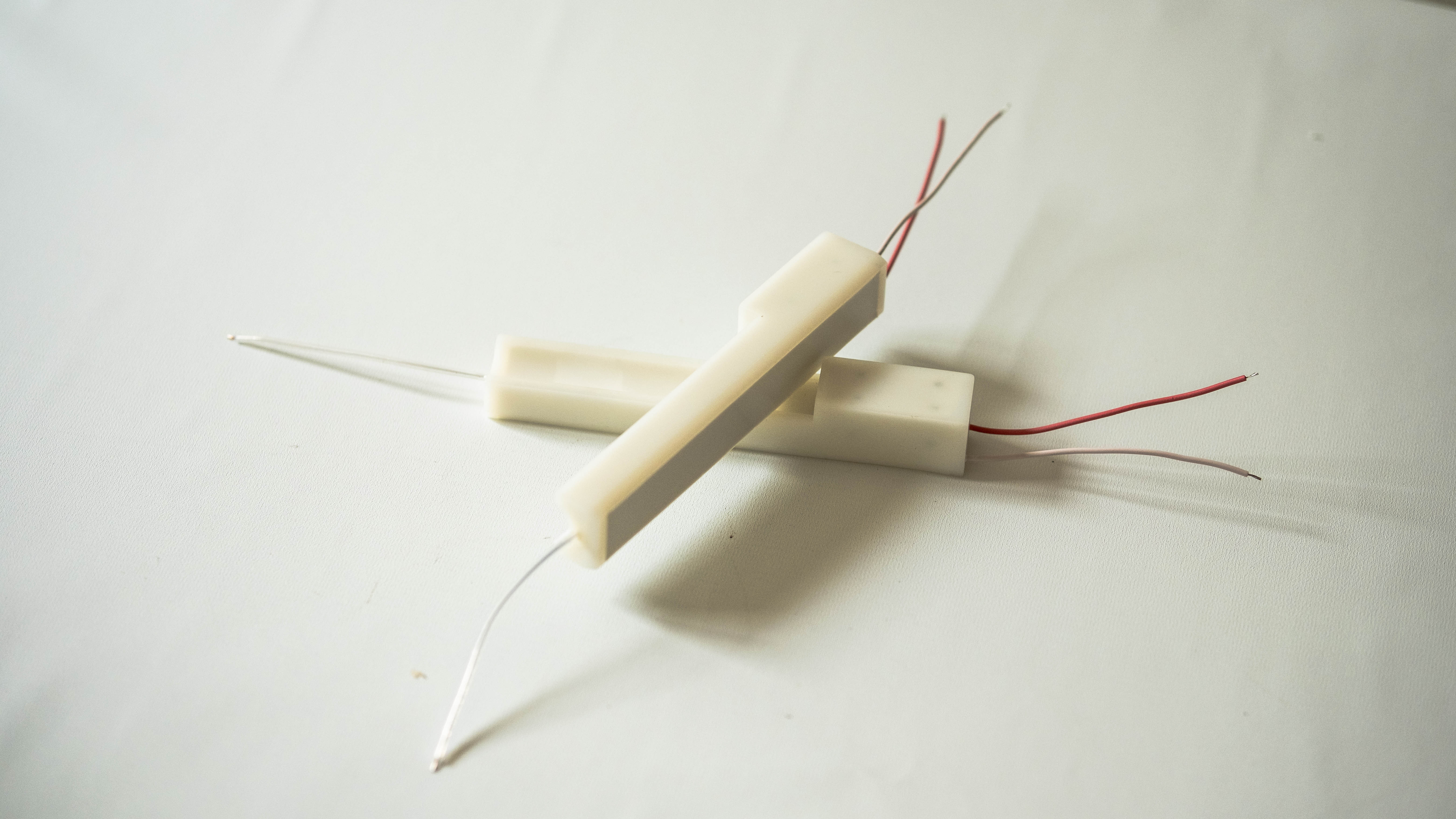

Hochspannungsmodule integrieren fortschrittliche Halbleitertechnologie und anspruchsvolle Steuerungsschaltungen, um eine hervorragende Energieeffizienz zu erreichen. Die wichtigsten Komponenten sind Leistungstransistoren, Transformatoren, Kondensatoren und intelligente Steuersysteme, die zusammenarbeiten, um die Spannungsausgabe mit außergewöhnlicher Präzision zu regeln. Diese Module nutzen Schalttechnik, die mit hohen Frequenzen arbeitet, wodurch die Transformatorgröße reduziert und die Gesamteffizienz im Vergleich zu herkömmlichen linearen Systemen verbessert wird.

Die Konstruktionsprinzipien hinter Hochspannungsmodulen zielen darauf ab, Energieverluste durch optimierte Schaltmuster und fortschrittliches thermisches Management zu minimieren. Moderne Module verwenden Siliziumkarbid- und Galliumnitrid-Halbleiter, die geringeren Widerstand und schnellere Schaltfähigkeit aufweisen als herkömmliche siliziumbasierte Bauteile. Dieser technologische Fortschritt ermöglicht es hochspannungsmodulen effizienzwerte von über 95 % in vielen Anwendungen zu erreichen.

Intelligente Steuersysteme innerhalb dieser Module überwachen kontinuierlich Eingangs- und Ausgangsparameter und passen den Betrieb an, um unabhängig von Lastschwankungen eine optimale Effizienz aufrechtzuerhalten. Diese Echtzeitanpassung verhindert Energieverluste, die auftreten, wenn elektrische Systeme außerhalb ihrer optimalen Wirkungsgradkennlinien arbeiten. Die Integration digitaler Signalprozessoren und fortschrittlicher Algorithmen ermöglicht eine prädiktive Steuerung, die Laständerungen antizipiert, bevor sie eintreten.

Spannungsregelungssysteme

Die Spannungsregelungsfähigkeiten von Hochspannungsmodulen stellen eine wesentliche Verbesserung gegenüber herkömmlichen, transformatorbasierten Systemen dar. Diese Module nutzen Pulsweitenmodulation und resonante Schalttechniken, um stabile Ausgangsspannungen aufrechtzuerhalten und gleichzeitig Schaltverluste zu minimieren. Die Genauigkeit der Spannungsregelung wirkt sich direkt auf die Energieeffizienz aus, da gewährleistet wird, dass die angeschlossenen Geräte exakt die für einen optimalen Betrieb erforderliche Spannung erhalten.

Fortgeschrittene Rückkopplungsregelsysteme messen kontinuierlich Ausgangsspannung und -strom und nehmen Anpassungen auf Mikrosekundenebene vor, um die Stabilität aufrechtzuerhalten. Diese schnelle Reaktionsfähigkeit verhindert Spannungsabfall und Überschwingvorgänge, die angeschlossene Geräte zwingen, ineffizient zu arbeiten oder interne Kompensationskreise zu aktivieren. Das Ergebnis ist eine gleichmäßige Energieversorgung, die die Effizienz nachgeschalteter Produktionsanlagen maximiert.

Hochspannungsmodule enthalten zudem Leistungsfaktorkorrektur-Technologie, die die Gesamteffizienz elektrischer Systeme verbessert. Durch die Aufrechterhaltung eines nahezu einheitlichen Leistungsfaktors reduzieren diese Module den Blindleistungsverbrauch und minimieren den Strombedarf für eine gegebene Leistungsabgabe. Diese Verbesserung führt direkt zu geringeren Energiekosten und einer besseren Auslastung der Systemkapazität.

Vorteile der Energieeffizienz in Produktionsumgebungen

Verminderte Energieverbrauch

Die Implementierung von Hochspannungsmodulen in Produktionsanlagen führt typischerweise zu messbaren Reduktionen des Gesamtstromverbrauchs. Diese Einsparungen resultieren aus mehreren Faktoren, darunter eine verbesserte Wirkungsgradumwandlung, geringere Standby-Verluste und eine optimierte Blindleistungskompensation. Produktionsstätten berichten häufig von Energieeinsparungen zwischen 15 % und 30 %, wenn sie von herkömmlichen elektrischen Systemen auf moderne Hochspannungsmodule umsteigen.

Die Verringerung des Stromverbrauchs erfolgt durch die Eliminierung von Energieverlusten, die mit traditionellen Methoden der Spannungsumwandlung verbunden sind. Hochspannungsmodule arbeiten mit Umwandlungswirkungsgraden, die deutlich über denen linearer Netzteile und älterer Schaltsysteme liegen. Die in diesen Modulen eingesetzte Hochfrequenz-Schalttechnik reduziert die Eisenkernverluste des Transformators und verbessert die Gesamteffizienz des Systems.

Der Stromverbrauch im Standby-Modus stellt einen weiteren Bereich dar, in dem Hochspannungsmodul erhebliche Verbesserungen bieten. Fortschrittliche Schlafmodi und intelligente Energiemanagementfunktionen gewährleisten, dass die Module während Leerlaufzeiten minimale Energie verbrauchen. Diese Fähigkeit wird besonders wertvoll in Produktionsumgebungen mit intermittierenden Betriebsabläufen oder wechselnden Produktionsplänen.

Verbesserte Leistung der Ausrüstung

Hochspannungsmodule steigern die Leistung angeschlossener Produktionsanlagen, indem sie saubere und stabile elektrische Energie bereitstellen. Die präzise Spannungsregelung durch diese Module stellt sicher, dass Motoren, Antriebe und andere elektrische Geräte innerhalb ihrer optimalen Wirkungsgradbereiche arbeiten. Diese verbesserte Netzqualität verlängert die Lebensdauer der Ausrüstung und erhält gleichzeitig deren Spitzenleistungsmerkmale.

Die stabile Spannungsabgabe von Hochspannungsmodulen verringert die Belastung elektrischer Komponenten in Produktionsanlagen. Spannungsschwankungen und Oberschwingungen, die in herkömmlichen elektrischen Systemen üblich sind, verursachen zusätzliche Erwärmung und Abnutzung von Motoren und elektronischen Bauteilen. Durch die Beseitigung dieser Probleme mit der Netzqualität tragen Hochspannungsmodule zu geringeren Wartungsanforderungen und einer verlängerten Nutzungsdauer der Ausrüstung bei.

Produktionsanlagen, die von Hochspannungsmodulen versorgt werden, zeigen häufig eine verbesserte Präzision und Wiederholgenauigkeit in Fertigungsprozessen. Die gleichmäßige Stromversorgung ermöglicht eine genauere Steuerung der Prozessparameter, was zu einer höheren Produktqualität und weniger Ausschuss führt. Diese Verbesserung der Prozesskontrolle führt sowohl zu Energieeinsparungen als auch zu einer gesteigerten Produktionseffizienz.

Implementierungsstrategien für maximale Effizienz

Planung der Systemintegration

Die erfolgreiche Implementierung von Hochspannungsmodulen erfordert eine umfassende Planung, die die bestehende elektrische Infrastruktur und die Produktionsanforderungen berücksichtigt. Ingenieure müssen die aktuellen Stromverteilungssysteme bewerten, Quellen von Ineffizienzen identifizieren und Integrationsstrategien entwickeln, die die Vorteile der Hochspannungsmodultechnologie maximieren. Diese Planungsphase umfasst detaillierte Energieaudits und Lastanalysen, um die optimalen Spezifikationen und die geeignete Platzierung der Module festzulegen.

Der Integrationsprozess profitiert von einer schrittweisen Vorgehensweise, die es ermöglicht, das System schrittweise zu verbessern, während die Produktion kontinuierlich aufrechterhalten wird. Der Schwerpunkt sollte auf Bereichen mit hohem Energieverbrauch liegen, in denen Hochspannungsmodule die größten Effizienzsteigerungen erzielen können. Dieser strategische Implementierungsansatz maximiert die Kapitalrendite und minimiert gleichzeitig betriebliche Störungen.

Die Kompatibilitätsbewertung zwischen bestehenden Anlagen und vorgeschlagenen Hochspannungsmodulen gewährleistet eine nahtlose Integration ohne unerwartete Leistungsprobleme. Moderne Hochspannungsmodule bieten verschiedene Kommunikationsprotokolle und Steuerschnittstellen, die die Integration in bestehende Automatisierungssysteme und Energiemanagementplattformen erleichtern.

Optimierungstechniken

Um die Effizienzvorteile von Hochspannungsmodulen voll auszuschöpfen, ist eine kontinuierliche Optimierung der Betriebsparameter und der Systemkonfiguration erforderlich. Die regelmäßige Überwachung von Stromverbrauchsmustern, Lastfaktoren und Effizienzkennzahlen ermöglicht eine ständige Verbesserung der Systemleistung. Fortschrittene Überwachungssysteme liefern Echtzeit-Rückmeldungen, die datengestützte Optimierungsentscheidungen unterstützen.

Die Laststeuerung stellt eine wichtige Optimierungsstrategie dar, die die adaptiven Fähigkeiten von Hochspannungsmodulen nutzt. Durch die Koordination der Produktionspläne mit optimalen Betriebsbedingungen der Module können Anlagen zusätzliche Energieeinsparungen erzielen, während gleichzeitig die Produktionsziele eingehalten werden. Dieser Ansatz erfordert eine Integration zwischen Produktionssystemen und Lastmanagement im elektrischen Netz.

Präventive Wartungsprogramme, die speziell für Hochspannungsmodule konzipiert sind, gewährleisten langfristig eine hohe Effizienzleistung. Regelmäßige Kalibrierung der Steuersysteme, Reinigung der Wärmeabfuhrkomponenten sowie Überprüfung der elektrischen Verbindungen halten optimale Betriebsbedingungen aufrecht. Diese Wartungsmaßnahmen verhindern eine schleichende Effizienzminderung, die bei unzureichender Systempflege auftreten kann.

Wirtschaftliche Auswirkungen und Kosteneinsparungen

Direkte Reduzierung der Energiekosten

Der unmittelbarste wirtschaftliche Vorteil bei der Implementierung von Hochspannungsmodulen ergibt sich aus reduziertem Stromverbrauch und den damit verbundenen niedrigeren Energiekosten. Produktionsstätten verzeichnen typischerweise erhebliche Senkungen der monatlichen Energierechnungen, wobei die Amortisationszeiten für Modulinvestitionen je nach Nutzungsmustern und lokalen Stromtarifen oft zwischen 18 und 36 Monaten liegen. Diese Einsparungen summieren sich im Laufe der Zeit und schaffen erhebliche langfristige wirtschaftliche Vorteile.

Die Reduzierung der Leistungsentgelte stellt eine weitere bedeutende Kosteneinsparungsmöglichkeit im Zusammenhang mit Hochspannungsmodulen dar. Der verbesserte Leistungsfaktor und die geringeren Spitzenlastwerte dieser Systeme führen häufig zu niedrigeren Leistungsabgaben seitens des Versorgungsunternehmens. Für Industrieanlagen mit hohem Spitzenleistungsbedarf können diese Einsparungen bei Leistungsentgelten erhebliche monatliche Kostensenkungen bedeuten.

Die Vorhersagbarkeit der Energiekosten verbessert sich, wenn Anlagen Hochspannungsmodule aufgrund ihrer konsistenten Wirkungsgrad-Eigenschaften einsetzen. Diese Vorhersagbarkeit ermöglicht eine bessere Budgetierung und finanzielle Planung und verringert gleichzeitig die Anfälligkeit gegenüber Schwankungen der Energiepreise. Die stabilen Betriebseigenschaften von Hochspannungsmodulen sorgen für verlässliche langfristige Prognosen der Energiekosten.

Vorteile der Betriebskosten

Hochspannungsmodule tragen über direkte Energieeinsparungen hinaus zu niedrigeren Betriebskosten durch verbesserte Zuverlässigkeit der Ausrüstung und verlängerte Nutzungsdauer bei. Die sauberen Stromversorgungseigenschaften dieser Module reduzieren die Belastung angeschlossener Geräte, was zu geringerem Wartungsaufwand und weniger unerwarteten Ausfällen führt. Diese Verbesserung der Zuverlässigkeit resultiert in geringeren Kosten durch Stillstandszeiten und niedrigeren Wartungsausgaben.

Produktionssteigerungen im Zusammenhang mit Hochspannungsmodulen schaffen zusätzlichen wirtschaftlichen Wert durch erhöhte Durchsatzleistung und geringeren Ausschuss. Die stabile Energieversorgung ermöglicht eine präzisere Prozesssteuerung, was zu qualitativ hochwertigeren Produkten und niedrigeren Nacharbeitungskosten führt. Diese Qualitätsverbesserungen kompensieren oft einen erheblichen Teil der anfänglichen Investitionen in die Technologie von Hochspannungsmodulen.

Auch die Kosten für Versicherungen und regulatorische Compliance können sinken, wenn Anlagen moderne Hochspannungsmodule mit fortschrittlichen Sicherheitsfunktionen und Überwachungsmöglichkeiten implementieren. Diese Systeme erfüllen häufig die standardmäßigen Sicherheitsanforderungen über Erwartung hinaus und liefern umfassende Betriebsdaten, die regulatorische Berichterstattung und Risikomanagementaktivitäten unterstützen.

Zukunftstrends und technologische Entwicklungen

Integration von intelligenten Netzen

Die Entwicklung von Hochspannungsmodulen konzentriert sich zunehmend auf die Kompatibilität mit intelligenten Netzen und die Fähigkeit, Strom in zwei Richtungen zu übertragen. Die künftigen Module werden fortschrittliche Kommunikationsprotokolle enthalten, die eine Echtzeit-Interaktion mit Netzanlagen ermöglichen und es Anlagen ermöglichen, an Nachfragebeantwortungsprogrammen und Aktivitäten auf dem Energiemarkt teilzunehmen. Diese Integration schafft zusätzliche Einnahmechancen und optimiert gleichzeitig die gesamte Energieeffizienz.

Die Integration der Energiespeicherung stellt eine weitere Grenze für die Entwicklung von Hochspannungsmodulen dar. Die Module werden nahtlose Schnittstellen für Batteriesysteme und andere Energiespeichertechnologien enthalten, die es den Anlagen ermöglichen, die Energieverbrauchsmuster zu optimieren und die Spitzenverbrauchsgebühren zu senken. Diese Fähigkeit wird besonders wertvoll, da die Energiespeicherkosten weiter sinken.

Künstliche Intelligenz und Algorithmen des maschinellen Lernens werden die adaptiven Fähigkeiten zukünftiger Hochspannungsmodule verbessern. Diese intelligenten Systeme lernen aus historischen Nutzungsmustern und prognostizieren optimale Betriebsparameter für sich ändernde Produktionsbedingungen. Das Ergebnis ist eine autonome Optimierung, die die Energieeffizienz kontinuierlich verbessert, ohne manuelles Eingreifen zu erfordern.

Fortschrittliche Materialien und Design

Weiterführende Entwicklungen bei Halbleitermaterialien versprechen noch größere Effizienzsteigerungen für Hochspannungsmodule. Breitbandlückenhalter wie Siliziumkarbid und Galliumnitrid entwickeln sich weiter und bieten geringere Verluste sowie höhere Betriebstemperaturen. Diese Materialien ermöglichen kompaktere Modulbauformen mit verbesserter thermischer Leistung und verlängerter Lebensdauer.

Innovationen bei magnetischen Komponenten, einschließlich fortschrittlicher Kernmaterialien und Wickeltechniken, tragen zu geringeren Verlusten und verbesserter Effizienz in Hochspannungsmodulen bei. Diese Verbesserungen ermöglichen Konstruktionen mit höherer Leistungsdichte, die weniger Installationsfläche benötigen und gleichzeitig überlegenere Leistungsmerkmale bieten. Die reduzierte Größe und das geringere Gewicht fortschrittlicher Module vereinfachen die Installation und verringern den Infrastrukturbedarf.

Fortschritte im thermischen Management durch verbesserte Kühltechnologien und thermische Interface-Materialien ermöglichen es Hochspannungsmodulen, effizienter zu arbeiten und gleichzeitig einen zuverlässigen Betrieb aufrechtzuerhalten. Fortschrittliche Kühlsysteme senken die Betriebstemperaturen, verlängern die Lebensdauer der Komponenten und ermöglichen einen Betrieb mit höherer Leistungsdichte. Diese thermischen Verbesserungen tragen direkt zu einer besseren Energieeffizienz und Systemzuverlässigkeit bei.

FAQ

Wie hoch ist die typische Effizienzsteigerung bei der Implementierung von Hochspannungsmodulen in Produktionsanlagen

Hochspannungsmodul erhöhen die Effizienz in der Regel um 15 % bis 30 % im Vergleich zu herkömmlichen elektrischen Systemen, abhängig von der spezifischen Anwendung und der bestehenden Infrastruktur. Diese Verbesserungen ergeben sich aus geringeren Umwandlungsverlusten, einer verbesserten Blindstromkompensation und einer optimierten Spannungsregelung. Der genaue Effizienzgewinn hängt von Faktoren wie Lastcharakteristik, Betriebsmustern und dem Zustand der vorhandenen elektrischen Ausrüstung ab.

Wie lange dauert es, bis sich die Investition in Hochspannungsmodul rentiert?

Die meisten Produktionsstätten erzielen Amortisationszeiträume zwischen 18 und 36 Monaten für Investitionen in Hochspannungsmodule, wobei der genaue Zeitraum von den Energiekosten, Nutzungsmustern und der Systemkomplexität abhängt. Einrichtungen mit hohem Energieverbrauch und variablen Lastmustern erreichen typischerweise schnellere Amortisationszeiträume aufgrund größerer absoluter Einsparungen. Bei der Berechnung der Kapitalrendite sollten sowohl direkte Energieeinsparungen als auch betriebliche Vorteile wie niedrigere Wartungskosten und verbesserte Zuverlässigkeit der Ausrüstung berücksichtigt werden.

Können Hochspannungsmodule in bestehende Produktionsanlagen integriert werden, ohne dass umfangreiche Modifikationen erforderlich sind

Moderne Hochspannungsmodule sind so konzipiert, dass sie mit bestehenden elektrischen Systemen kompatibel sind und in der Regel nur geringe Änderungen für die Integration erfordern. Die meisten Module verfügen über standardisierte elektrische Schnittstellen und Kommunikationsprotokolle, die die Anbindung an vorhandene Geräte und Steuerungssysteme erleichtern. Eine sorgfältige ingenieurtechnische Bewertung ist jedoch erforderlich, um die Kompatibilität sicherzustellen und die Leistung zu optimieren. Bei einigen älteren Geräten können geringfügige Modifikationen oder Schnittstellengeräte notwendig sein, um eine vollständige Kompatibilität mit fortschrittlichen Hochspannungsmodulen zu erreichen.

Welche Wartungsanforderungen sind im Produktionsumfeld mit Hochspannungsmodulen verbunden

Hochspannungsmodule erfordern im Vergleich zu herkömmlichen elektrischen Systemen relativ geringe Wartung, wobei in der Regel eine regelmäßige Überprüfung der elektrischen Anschlüsse, die Reinigung der Kühlkomponenten und die Überprüfung der Kalibrierung des Steuerungssystems durchgeführt werden. Die vorsorgende Wartung sieht üblicherweise vierteljährliche Sichtprüfungen und jährliche umfassende Systemüberprüfungen vor. Das Solid-State-Design moderner Hochspannungsmodule eliminiert viele Wartungsanforderungen, die mit mechanischen Bauteilen verbunden sind, was zu niedrigeren Langzeitwartungskosten und einer verbesserten Systemzuverlässigkeit führt.

Inhaltsverzeichnis

- Grundlagen der Hochspannungsmodul-Technologie

- Vorteile der Energieeffizienz in Produktionsumgebungen

- Implementierungsstrategien für maximale Effizienz

- Wirtschaftliche Auswirkungen und Kosteneinsparungen

- Zukunftstrends und technologische Entwicklungen

-

FAQ

- Wie hoch ist die typische Effizienzsteigerung bei der Implementierung von Hochspannungsmodulen in Produktionsanlagen

- Wie lange dauert es, bis sich die Investition in Hochspannungsmodul rentiert?

- Können Hochspannungsmodule in bestehende Produktionsanlagen integriert werden, ohne dass umfangreiche Modifikationen erforderlich sind

- Welche Wartungsanforderungen sind im Produktionsumfeld mit Hochspannungsmodulen verbunden