Energieffektivitet har blitt en kritisk utfordring for produksjonsanlegg verden over, der produksjonskostnader og miljøreguleringer driver behovet for optimaliserte elektriske systemer. Høyspenningsmoduler representerer en transformasjons teknologi som betydelig forbedrer energiytelsen i ulike industrielle applikasjoner. Disse sofistikerte elektriske komponentene gir nøyaktig strømstyring samtidig som de minimerer energispill, noe som gjør dem essensielle for moderne produksjonsmiljøer som ønsker å redusere driftskostnader og miljøpåvirkning.

Implementeringen av høyspenningsmoduler i produksjonsanlegg har revolusjonert måten manufaktører tilnærmer seg energistyring på. I motsetning til tradisjonelle elektriske systemer som ofte opererer med faste parametere, gir disse avanserte modulene dynamisk spenningsregulering som tilpasser seg sanntids krav fra produksjonen. Denne adaptive evnen sikrer at energiforbruket forblir optimalisert gjennom varierende driftssykluser, fra topproduksjonsperioder til vedlikeholdsstengninger.

Produksjonsingeniører anerkjenner stadig mer at energieffektivitet direkte korrelerer med produksjonsprofitt. Høyspenningsmoduler adresserer dette ved å levere konsekvent elektrisk ytelse samtidig som de reduserer effekttap som typisk er forbundet med konvensjonelle spenningsomformersystemer. Den nøyaktige kontrollen som tilbys av disse modulene eliminerer energispikker og svingninger som fører til unødig strømforbruk og utslitning av utstyr.

Forståelse av høyspenningsmodulteknologi

Hovedkomponenter og designprinsipper

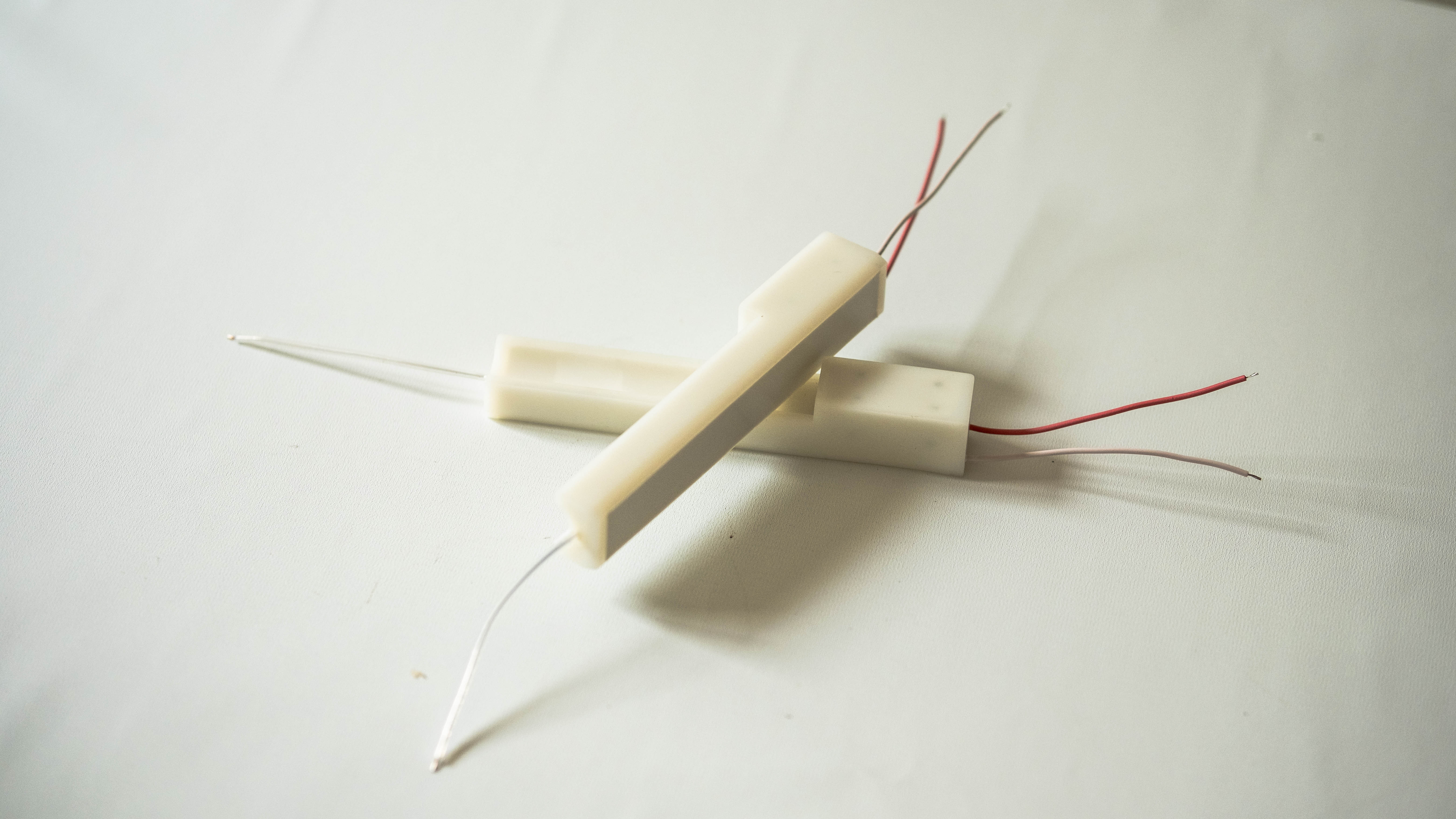

Høyspenningsmoduler inneholder avansert halvlederteknologi og sofistikerte kontrollkretser for å oppnå overlegen energieffektivitet. De viktigste komponentene inkluderer effekttransistorer, transformatorer, kondensatorer og intelligente kontrollsystemer som arbeider sammen for å regulere spenning ut med eksepsjonell presisjon. Disse modulene bruker brytningsteknologi som opererer ved høye frekvenser, noe som reduserer transformatorstørrelse samtidig som det forbedrer total effektivitet i forhold til tradisjonelle lineære systemer.

Designprinsippene bak høyspenningsmoduler fokuserer på å minimere energitap gjennom optimaliserte brynningsmønstre og avansert termisk styring. Moderne moduler bruker silisiumkarbid- og galliumnitrid-halvledere som har lavere motstand og raskere bryteevne enn konvensjonelle silisiumbaserte komponenter. Denne teknologiske fremskrittet muliggjør høyspenningsmoduler å oppnå effektivitetsgrad over 95 % i mange anvendelser.

Intelligente kontrollsystemer i disse modulene overvåker kontinuerlig inngangs- og utgangsparametere og justerer driften for å opprettholde optimal effektivitet uavhengig av belastningsvariasjoner. Denne sanntids-tilpasningen forhindrer energispill som skjer når elektriske systemer opererer utenfor sine optimale effektivitetskurver. Integrasjonen av digitale signalprosessorer og avanserte algoritmer muliggjør prediktiv kontroll som forutser belastningsendringer før de inntreffer.

Spenningsreguleringsmekanismer

Spenningstilpasningsfunksjonene til høyspenningsmoduler representerer en betydelig forbedring i forhold til tradisjonelle transformatorbaserte systemer. Disse modulene bruker pulsbredde-modulering og resonant brytningsteknikker for å opprettholde stabile utgangsspenninger samtidig som brytetap minimeres. Presisjonen i spenningstilpasning påvirker direkte energieffektiviteten ved å sikre at tilknyttet utstyr mottar nøyaktig den spenningen som kreves for optimal drift.

Avanserte tilbakekoblingsstyringssystemer måler kontinuerlig utspenning og strøm og foretar mikrosekundjusteringer for å opprettholde stabilitet. Denne hurtige responsegenskapen forhindrer spenningsfall og overspenningstilstander som tvinger tilknyttet utstyr til å fungere ineffektivt eller aktivere interne kompenseringskretser. Resultatet er konsekvent energileveranse som maksimerer effektiviteten til nedstrøms produksjonsutstyr.

Høyvoltsmoduler inneholder også teknologi for effektfaktorkorreksjon som forbedrer den totale effektiviteten i elektriske systemer. Ved å opprettholde en effektfaktor nær én, reduserer disse modulene forbruket av reaktiv effekt og minimerer strømbehovet for en gitt effektutgang. Dette fører direkte til reduserte energikostnader og bedre utnyttelse av systemkapasitet.

Energieffektivitetfordeler i produksjonsmiljøer

Redusert strømforbruk

Implementering av høyspenningsmoduler i produksjonsanlegg fører typisk til målbare reduksjoner i totalt strømforbruk. Disse besparelsene skyldes flere faktorer, inkludert forbedret konverteringseffektivitet, reduserte standby-tap og optimalisert effektfaktorkorrigering. Produksjonsanlegg rapporterer ofte energibesparelser på 15 % til 30 % når de oppgraderer fra konvensjonelle elektriske systemer til moderne høyspenningsmoduler.

Reduksjon i strømforbruk skjer gjennom eliminering av energitap knyttet til tradisjonelle metoder for spenningskonvertering. Høyspenningsmoduler opererer med konverteringseffektivitet som betydelig overstiger den til lineære strømforsyninger og eldre bryter-systemer. Høyfrekvent brytningsteknologi brukt i disse modulene reduserer transformatorkjernetap og forbedrer total systemeffektivitet.

Standby-strømforbruk representerer et annet område der høyspenningsmoduler gir betydelige forbedringer. Avanserte dvalemoduser og intelligente strømstyringsfunksjoner sikrer at modulene forbruker minimal energi i perioder med inaktivitet. Denne egenskapen blir spesielt verdifull i produksjonsmiljø med intermitterende operasjoner eller varierende produksjonsskjema.

Forbedret utstyrsytelse

Høyspenningsmoduler forbedrer ytelsen til tilknyttet produksjonsutstyr ved å levere ren, stabil elektrisk kraft. Den nøyaktige spenningsreguleringen fra disse modulene sikrer at motorer, drivverk og annet elektrisk utstyr opererer innenfor sine optimale effektivitetssoner. Dette forbedrede strømkvaliteten forlenger utstyrets levetid samtidig som toppytelsen opprettholdes.

Den stabile spenningstilførselen fra høyspenningsmoduler reduserer belastningen på elektriske komponenter i produksjonsutstyr. Spenningssvingninger og harmoniske forstyrrelser, som er vanlige i tradisjonelle elektriske systemer, fører til ekstra oppvarming og slitasje i motorer og elektroniske komponenter. Ved å eliminere disse kvalitetsproblemene med strømforsyningen bidrar høyspenningsmoduler til redusert vedlikeholdsbehov og lengre levetid for utstyret.

Produksjonsutstyr drevet av høyspenningsmoduler viser ofte forbedret presisjon og gjentakbarhet i produksjonsprosesser. Den jevne strømforsyningen gjør det mulig å kontrollere prosessparametre mer nøyaktig, noe som resulterer i høyere produktkvalitet og mindre avfall. Denne forbedringen i prosesskontroll fører til både energibesparelser og økt produksjonseffektivitet.

Implementeringsstrategier for maksimal effektivitet

Planlegging av systemintegrasjon

Vellykket implementering av høyspenningsmoduler krever omfattende planlegging som tar hensyn til eksisterende elektrisk infrastruktur og produksjonskrav. Ingeniører må vurdere nåværende strømforsyningssystemer, identifisere kilder til ineffektivitet og utvikle integreringsstrategier som maksimerer fordelene ved høyspenningsmodulteknologi. Denne planleggingsfasen innebærer detaljerte strømrevisjoner og belastningsanalyse for å bestemme optimale modulspesifikasjoner og plassering.

Integreringsprosessen drar nytte av en trinnvis tilnærming som tillater gradvis systemoppgradering samtidig som produksjonskontinuitet opprettholdes. Prioritet bør gis til områder med høyt energiforbruk der høyspenningsmoduler kan levere de største effektivitetsforbedringene. Denne strategiske implementeringstilnærmingen maksimerer avkastningen på investeringen samtidig som driftshindringene minimeres.

Kompatibilitetsvurdering mellom eksisterende utstyr og foreslåtte høyspenningsmoduler sikrer problemfri integrasjon uten uventede ytelsesproblemer. Moderne høyspenningsmoduler tilbyr ulike kommunikasjonsprotokoller og kontrollgrensesnitt som forenkler integrasjon med eksisterende automasjonssystemer og energistyringsplattformer.

Optimeringsteknikker

For å maksimere effektivitetsfordelene ved høyspenningsmoduler, kreves kontinuerlig optimalisering av driftsparametere og systemkonfigurasjon. Regelmessig overvåking av strømforbruk, belastningsfaktorer og effektivitetsmetrikker muliggjør kontinuerlig forbedring av systemytelsen. Avanserte overvåkningssystemer gir sanntidsinformasjon som støtter datadrevne optimaliseringsbeslutninger.

Laststyring representerer en viktig optimaliseringsstrategi som utnytter de adaptive egenskapene til høyspenningsmoduler. Ved å koordinere produksjonsplaner med optimale driftsbetingelser for moduler, kan anlegg oppnå ytterligere energibesparelser samtidig som de holder produksjonsmål. Denne tilnærmingen krever integrasjon mellom produksjonsplanleggingssystemer og styring av elektrisk last.

Preventive vedlikeholdsprogram spesielt utformet for høyspenningsmoduler sikrer vedvarende effektivitet over tid. Regelmessig kalibrering av kontrollsystemer, rengjøring av varmeavledningskomponenter og verifisering av elektriske tilkoblinger sørger for optimale driftsbetingelser. Disse vedlikeholdspraksisene forhindrer gradvis effektivitetsnedgang som kan forekomme uten riktig oppmerksomhet på systemdrift og -vedlikehold.

Økonomisk innvirkning og kostnadsbesparelser

Direkte reduksjon i energikostnader

Den mest umiddelbare økonomiske fordelen ved å implementere høyspenningsmoduler, kommer fra redusert elektrisitetsforbruk og tilknyttede forsyningsskostnader. Produksjonsanlegg opplever typisk betydelige reduksjoner i månedlige energiregninger, med tilbakebetalingstider for modulinvesteringer ofte mellom 18 og 36 måneder avhengig av bruksmønstre og lokale forsyningstariffer. Disse besparelsene øker over tid og skaper betydelige langsiktige økonomiske fordeler.

Reduksjoner i effektavgift representerer en annen betydelig kostnadssparemulighet knyttet til høyspenningsmoduler. Forbedret effektfaktor og reduserte spisslastegenskaper hos disse systemene fører ofte til lavere effektavgifter fra strømforsyningen. For industrielle anlegg med høye krav til maksimal effekt kan disse besparelsene i effektavgift representere betydelige månedlige kostnadsreduksjoner.

Forutsigbarheten for energikostnader forbedres når anlegg implementerer høyspenningsmoduler på grunn av deres konstante effektivitetsegenskaper. Denne forutsigbarheten muliggjør bedre budsjettering og økonomisk planlegging, samtidig som den reduserer eksponeringen for svingninger i energipriser. De stabile driftsegenskapene til høyspenningsmoduler gir tillit til langsiktige prognoser for energikostnader.

Driftskostnadsfordeler

Utenom direkte energibesparelser bidrar høyspenningsmoduler til reduserte driftskostnader gjennom forbedret utstyrs pålitelighet og lengre levetid. De rene strømforsyningskarakteristikkene til disse modulene reduserer belastningen på tilknyttet utstyr, noe som resulterer i lavere vedlikeholdsbehov og færre uventede feil. Denne forbedringen i pålitelighet fører til reduserte kostnader ved nedetid og vedlikehold.

Forbedringer i produksjonseffektivitet knyttet til høyspenningsmoduler skaper ytterligere økonomisk verdi gjennom økt kapasitet og redusert avfall. Stabil strømforsyning muliggjør mer nøyaktig prosesskontroll, noe som resulterer i produkter av høyere kvalitet og lavere kostnader til omarbeid. Disse kvalitetsforbedringene dekker ofte en betydelig del av den opprinnelige investeringen i høyspenningsmodulteknologi.

Forsikrings- og reguleringskostnader kan også minke når anlegg implementerer moderne høyspenningsmoduler med avanserte sikkerhetsfunksjoner og overvåkningsmuligheter. Disse systemene overgår ofte standard sikkerhetskrav og gir omfattende driftsdata som støtter regulering og risikostyring.

Framtidens trender og teknologiske fremskritt

Smart Gitter Integrering

Utviklingen av høyspenningsmoduler fokuserer med økende grad på kompatibilitet med smart strømnett og evne til å håndtere toveis effektflyt. Fremtidige moduler vil inneholde avanserte kommunikasjonsprotokoller som muliggjør sanntidskommunikasjon med nettselskapssystemer, slik at anlegg kan delta i program for belastningsstyring og energimarkedaktiviteter. Denne integreringen skaper ytterligere inntektsmuligheter samtidig som den totale energieffektiviteten optimaliseres.

Integrasjon av energilagring representerer et annet felt for utvikling av høyspenningsmoduler. Avanserte moduler vil ha sømløse grensesnitt for batterisystemer og andre energilagringsløsninger, noe som gjør at anlegg kan optimere sitt energiforbruksmønster og redusere gebyrer knyttet til maksimal effektforbruk. Denne funksjonaliteten blir spesielt verdifull etter hvert som kostnadene for energilagring fortsetter å synke.

Kunstig intelligens og maskinlæringsalgoritmer vil forbedre de adaptive evnene til fremtidige høyspenningsmoduler. Disse intelligente systemene vil lære av historiske bruksmønstre og forutsi optimale driftsparametere for skiftende produksjonsforhold. Resultatet vil være autonom optimalisering som kontinuerlig forbedrer energieffektiviteten uten å kreve manuell inngripen.

Avanserte materialer og design

Pågående utviklinger innen halvledermaterialer lover enda større effektivitetsforbedringer for høyspenningsmoduler. Halvledere med bred båndgap, som silisiumkarbid og galliumnitrid, fortsetter å utvikle seg og tilbyr lavere tap og høyere driftstemperaturer. Disse materialene gjør det mulig å lage mer kompakte moduler med bedre termisk ytelse og lengre levetid.

Innovasjoner innen magnetiske komponenter, inkludert avanserte kjerne materialer og viklingsteknikker, bidrar til reduserte tap og forbedret effektivitet i høyspenningsmoduler. Disse forbedringene muliggjør design med høyere effekttetthet som krever mindre installasjonsareal samtidig som de leverer overlegne ytelsesegenskaper. Den reduserte størrelsen og vekten på avanserte moduler forenkler installasjon og reduserer infrastrukturkrav.

Fremdrift innen termisk styring gjennom forbedrede kjølingsteknologier og termiske grensesnittmaterialer gjør at høyspenningsmoduler kan fungere med høyere effektivitet samtidig som driftssikkerheten opprettholdes. Avanserte kjølesystemer senker driftstemperaturer, noe som utvider komponentlevetid og muliggjør drift med høyere effekttetthet. Disse termiske forbedringene bidrar direkte til bedre energieffektivitet og systemets pålitelighet.

Ofte stilte spørsmål

Hva er den typiske effektivitetsforbedringen når man implementerer høyspenningsmoduler i produksjonsanlegg

Høyspenningsmoduler gir typisk effektivitetsforbedringer i området 15 % til 30 % sammenlignet med konvensjonelle elektriske systemer, avhengig av den spesifikke bruken og eksisterende infrastruktur. Disse forbedringene skyldes reduserte tap ved omforming, bedre effektfaktorkorreksjon og optimalisert spenningsregulering. Den nøyaktige effektivitetsgevinsten avhenger av faktorer som belastningskarakteristikker, driftsmønstre og tilstanden til eksisterende elektrisk utstyr.

Hvor lang tid tar det å oppnå tilbakebetaling av investeringen i høyspenningsmoduler?

De fleste produksjonsanlegg opplever tilbakebetalingstider mellom 18 og 36 måneder for investeringer i høyspenningsmoduler, hvor den nøyaktige tidsrammen avhenger av energikostnader, bruksmønstre og systemkompleksitet. Anlegg med høyt energiforbruk og variable belastningsmønstre oppnår vanligvis raskere tilbakebetalingstider på grunn av større absolutte besparelser. Avkastningsberegningen bør inkludere både direkte energibesparelser og driftsfordeler som reduserte vedlikeholdskostnader og forbedret utstyrs pålitelighet.

Kan høyspenningsmoduler integreres med eksisterende produksjonsutstyr uten store modifikasjoner

Moderne høyspenningsmoduler er utviklet for kompatibilitet med eksisterende elektriske systemer og krever vanligvis minimale modifikasjoner for integrering. De fleste moduler inneholder standardiserte elektriske grensesnitt og kommunikasjonsprotokoller som forenkler tilkobling til eksisterende utstyr og kontrollsystemer. Likevel er en grundig teknisk vurdering nødvendig for å sikre kompatibilitet og optimal ytelse. Noe eldre utstyr kan kreve mindre modifikasjoner eller grensesnitt-enheter for å oppnå full kompatibilitet med avanserte høyspenningsmoduler.

Hva slags vedlikeholdsbehov er knyttet til høyspenningsmoduler i produksjonsmiljøer

Høgspenningsmoduler krev relativt lite vedlikehald samanlikna med tradisjonelle elektriske system, som vanlegvis inneber regelmessig inspeksjon av elektriske tilkoblingar, rengjelling av kjølekomponentar og verifisering av kalibrering av styresystemet. For å forebygge vedlikehald er det vanlegvis anbefalt kvartalsvis visuell inspeksjon og årleg omfattende kontroll av systemet. Den solid-state-utforminga til moderne høyspentmoduler eliminerer mange vedlikeholdskrav som er knytte til mekaniske komponenter, og det fører til lavere langtidsvedlikeholdskostnader og betre pålitelegheit for systemet.

Innholdsfortegnelse

- Forståelse av høyspenningsmodulteknologi

- Energieffektivitetfordeler i produksjonsmiljøer

- Implementeringsstrategier for maksimal effektivitet

- Økonomisk innvirkning og kostnadsbesparelser

- Framtidens trender og teknologiske fremskritt

-

Ofte stilte spørsmål

- Hva er den typiske effektivitetsforbedringen når man implementerer høyspenningsmoduler i produksjonsanlegg

- Hvor lang tid tar det å oppnå tilbakebetaling av investeringen i høyspenningsmoduler?

- Kan høyspenningsmoduler integreres med eksisterende produksjonsutstyr uten store modifikasjoner

- Hva slags vedlikeholdsbehov er knyttet til høyspenningsmoduler i produksjonsmiljøer