Elektrostatik sıvı püskürtme, modern endüstriyel süreçlerdeki en etkili ve yenilikçi kaplama uygulama yöntemlerinden biridir. Bu gelişmiş teknoloji, elektrik yüklerinin gücünden yararlanarak üstün boya aktarım oranları, atık azaltımı ve olağanüstü yüzey kaplama kalitesi sağlar. Elektrostatik sıvı püskürtmenin temel prensiplerini anlamak, üreticilerin, kaplama uzmanlarının ve endüstriyel mühendislerin çeşitli uygulamalarda tutarlı ve yüksek kaliteli sonuçlar elde ederken sonlandırma işlemlerini optimize etmelerine olanak tanır.

Elektrostatik Spreylemenin Temel Fiziği

Elektriksel Yük Oluşturma ve Uygulama

Elektrostatik spreylemenin temel mekanizması, kaplama malzemesi ile hedef yüzey arasında bir elektrik potansiyel farkı oluşturmasına dayanır. Genellikle 60.000 ile 100.000 volt arasında gerilim üreten yüksek voltaj jeneratörleri, boyanın püskürtme tabancasından veya uygulayıcıdan çıktığı anda boya partiküllerini yükler. Bu elektriksel yükleme süreci, sıradan boya damlacıklarını son derece hassas ve verimli bir şekilde topraklı en yakın yüzeye çekilen parçacıklara dönüştürür.

Şarj etme aşamasında, boya parçacıklarına elektronlar eklenir veya bu parçacıklardan elektronlar uzaklaştırılır ve böylece güçlü negatif veya pozitif bir yük oluşturulur. Kaplanmakta olan altlık topraklanmıştır ve bunun sonucunda karşıt elektriksel potansiyel oluşur ve güçlü çekim kuvvetleri ortaya çıkar. Bu kuvvetler yerçekimi ve hava direncini yenerek şarjlı boya parçacıklarının yalnızca püskürtme momentumuyla belirlenen doğrusal yollar yerine hedef yüzeye doğru eğrisel yörüngeler izlemesini sağlar.

Coulomb Kanunu ve Çekim Dinamikleri

Elektrostatik püskürtme işlemlerini yöneten çekim kuvvetleri, yüklü cisimler arasındaki kuvvetin yüklerinin çarpımı ile doğru orantılı ve aralarındaki mesafenin karesi ile ters orantılı olduğunu belirten Coulomb Kanunu'na uyar. Bu temel prensip, özellikle karmaşık geometrilerde ve girintili alanlarda elektrostatik püskürtmenin geleneksel püskürtme yöntemlerine kıyasla neden üstün sarmalama kaplaması sağladığını açıklar.

Şarjlı boya parçacıkları topraklanmış yüzeye yaklaştıkça elektriksel alan şiddeti üstel olarak artar ve parçacıkları yüzeye doğru hızlandırır. Bu fenomen, geleneksel püskürtme teknikleriyle kaplanmasının zor olduğu kenarların etrafına dolanan ve boşluklara nüfuz eden boya parçacıklarının karakteristik sarılma etkisini yaratır.

Ekipman Bileşenleri ve Sistem Mimarisi

Yüksek Gerilim Güç Kaynağı Sistemleri

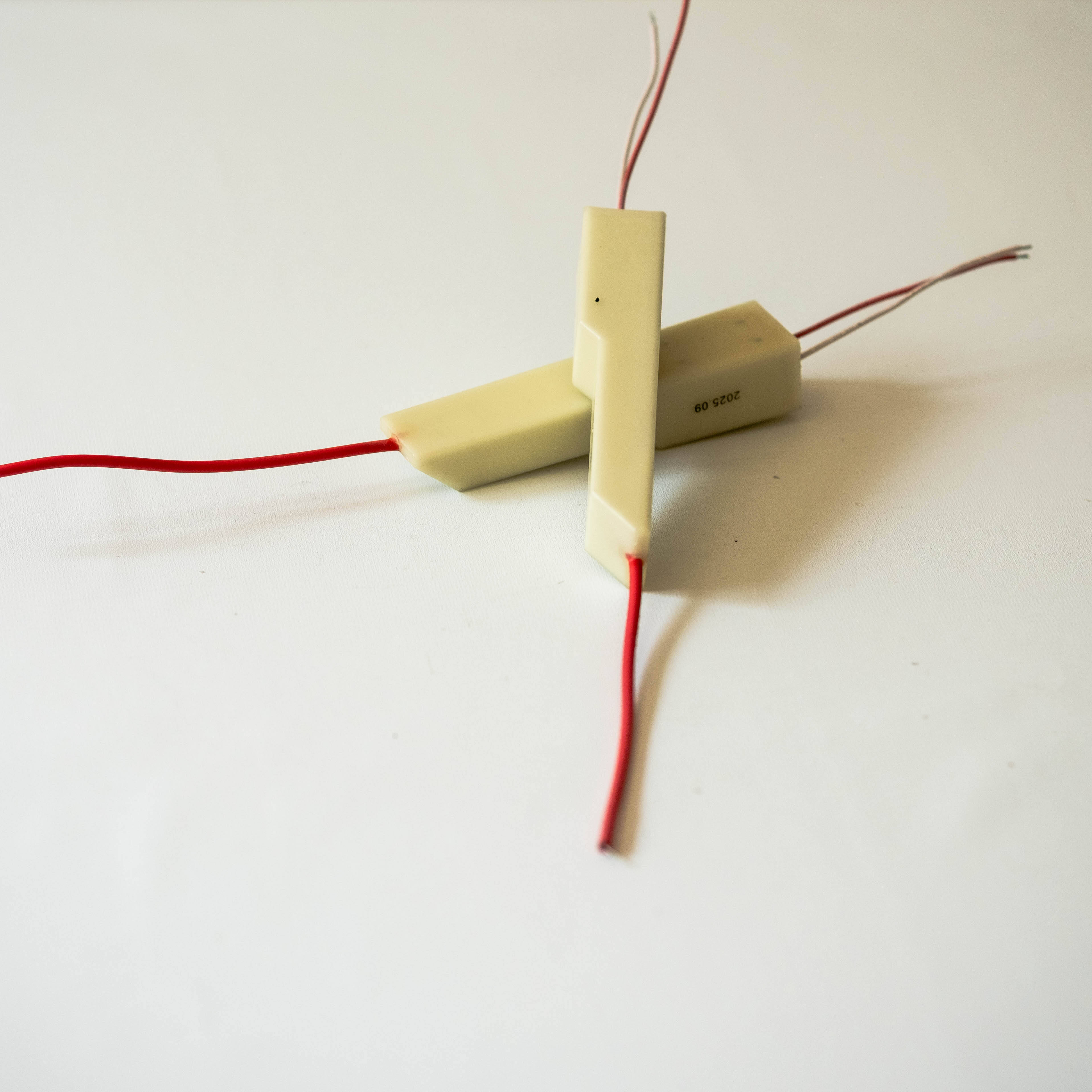

Herhangi bir elektrostatik püskürtme sisteminin kalbi, standart elektrik girişini etkili tanecik şarjı için gerekli olan özel yüksek gerilimli, düşük akımlı çıkışı dönüştüren yüksek gerilim güç kaynağıdır. Modern güç kaynakları, tutarlı performansı sağlamak ve operatörleri ile ekipmanı elektriksel tehlikelerden korumak amacıyla karmaşık kontrol devrelerini, güvenlik sistemlerini ve izleme özelliklerini içerir.

Gelişmiş elektrostatik sıvılaşma bu sistemler, kaplama malzemesi özelliklerine, altlık karakteristiklerine ve çevresel koşullara göre şarj seviyelerini ayarlama imkanı sunan değişken voltaj kontrollerine sahiptir. Bu sistemler genellikle değişen koşullar altında güvenli çalışmayı sağlamak için otomatik voltaj regülasyonu, ark tespit devreleri ve acil durumda kapatma mekanizmalarını içerir.

Sprey Tabancası Tasarımı ve Şarj Mekanizmaları

Elektrostatik sprey tabancaları, boya partiküllerine elektrik yükü vermek üzere özel olarak tasarlanmış elektrotlar ve şarj sistemleri içerir. Korne (corona) şarjı ve temaslı şarj, modern elektrostatik spreyleme ekipmanlarında kullanılan iki ana yöntemdir. Korne şarjı, iyonlaştırılmış hava bölgesinden geçen partikülleri şarj etmek üzere yüksek gerilimli bir elektrot kullanır. Temaslı şarj ise voltajı doğrudan boya malzemesine uygular.

Elektrot geometri, hava kapağı konfigürasyonu ve sıvı dağıtım sistemleri de dahil olmak üzere püskürtme tabancasının bileşenlerinin tasarımı, şarj verimliliğini ve püskürtme kalıbı özelliklerini önemli ölçüde etkiler. Modern püskürtme silahları ayarlanabilir elektrotlar, değiştirilebilir şarj halkaları ve belirli kaplama uygulamaları için hem parçacık şarjını hem de püskürtme atomizasyonunu optimize eden hassas tasarlanmış hava kapağı özelliklerine sahiptir.

Malzeme Özellikleri ve Kaplama Uyumluluğu

Elektriksel İletkenlik Gereksinimleri

Başarılı elektrostatik püskürtme, hem kaplama malzemesinin hem de altyapının elektrik özelliklerine büyük ölçüde bağlıdır. Kaplama malzemeleri, püskürtme sürecinde elektrik yükünü kabul etmek ve tutmak için yeterli elektrik iletkenliğine sahip olmalıdır. Su bazlı kaplamalar tipik olarak iyon içeriği nedeniyle mükemmel iletkenlik gösterirken, çözücü bazlı malzemeler, en iyi elektrostatik püskürtme performansını elde etmek için iletkenlik katkı maddeleri gerektirebilir.

Substrat iletkenliği, elektrostatik püskürtme etkinliğinde aynı derecede kritik bir rol oynar. Metaller gibi iletken malzemeler, çekici kuvvetleri en üst düzeye çıkaran ve kaplamanın tekdüze dağılımını sağlayan ideal topraklama özellikleri sağlar. Plastik veya kompozit gibi iletken olmayan substratlar, etkili elektrostatik püskürtme uygulamalarını sağlamak için özel hazırlama teknikleri veya iletken primerler gerektirir.

Viskozluk ve Atomlaşma Düşünceleri

Kaplama malzemelerinin viskozluğu, elektrostatik püskürtme sistemlerinde hem atomlaşma kalitesini hem de şarj verimliliğini önemli ölçüde etkiler. Daha düşük viskozitesi olan malzemeler genellikle daha kolay atomlaşır ve elektrik yükünü daha etkili bir şekilde kabul ederken, daha yüksek viskozitesi olan kaplamalar, en iyi sonuçları elde etmek için inceltme veya özel uygulama teknikleri gerektirebilir.

Doğru atomizasyon, elektrostatik püskürtmede etkili olmasının temelidir çünkü daha küçük parçacıkların yüzey alanı-kütle oranı daha yüksektir ve bu da onların elektrik yükünü daha verimli bir şekilde almasına ve tutmalarını sağlar. Elektrostatik püskürtme işlemlerinde hem transfer verimliliğini hem de kaplama kalitesini en üst düzeye çıkarmak için viskozite, atomizasyon basıncı ve parçacık boyutu dağılımı arasındaki ilişki dikkatlice dengelenmelidir.

İşlem Değişkenleri ve Optimizasyon Stratejileri

Gerilim ve Akım Kontrol Parametreleri

Elektrostatik püskürtme performansını optimize etmek, gerilim seviyeleri, akım sınırları ve şarj süresi dahil olmak üzere elektriksel parametrelerin dikkatli bir şekilde kontrol edilmesini gerektirir. Daha yüksek gerilimler genellikle parçacık çekimini ve transfer verimliliğini artırır ancak ark oluşma riskini, geri iyonlaşmayı ve güvenlik tehlikelerini de artırabilir. Belirli uygulamalar için optimum gerilim aralığını belirlemek, maksimum transfer verimliliği ile işletme güvenliği ve kaplama kalitesi gereksinimleri arasında denge kurmayı gerektirir.

Akım izleme, elektrostatik püskürtme işlemlerinde şarj verimliliği ve sistem performansı hakkında değerli geri bildirim sağlar. Aşırı akım seviyeleri, kaplama kalitesini bozabilecek veya güvenlik riskleri oluşturabilecek ekipman durumu, malzeme iletkenliği veya çevresel faktörlerle ilgili sorunları gösterebilir.

Mesafe ve Konum Değişkenleri

Püskürtme tabancası ile hedef yüzey arasındaki mesafe, elektriksel alan gücünü, parçacık yörüngesini ve transfer verimliliğini etkileyerek elektrostatik püskürtme performansını kritik şekilde etkiler. Daha kısa mesafeler alan gücünü ve parçacık çekimini artırır ancak aynı zamanda ark riskini artırabilir ve püskürtme deseninin düzgünlüğünü azaltabilir. Daha uzun mesafeler daha iyi desen dağılımı sağlar ancak transfer verimliliğini düşürebilir ve fazla püskürmeyi artırabilir.

Elektrostatik püskürtmenin optimal konumlandırma stratejileri, malzeme geometrisi, erişim gereksinimleri ve istenen kaplama kalınlığı dağılımını dikkate alır. Karmaşık parçaların tamamının kaplanması ve tüm yüzeylerde tutarlı elektrostatik püskürtme etkinliği korunarak kapsanmasını sağlamak için birden fazla püskürtme konumu veya özel sabitleyiciler gerekebilir.

Transfer Verimliliği ve Çevresel Avantajlar

Boya Kullanımı ve Atık Azaltımı

Elektrostatik püskürtme, geleneksel hava püskürtme yöntemlerinin %30 ile %50 arasında olduğu yerde, genellikle %85 ile %95 arasında transfer verimliliği sağlar. Bu çarpıcı iyileştirme, boya partiküllerini hedef yüzeye doğru çeken elektriksel çekim kuvvetlerinden kaynaklanır ve bunları çevreye doğru dağılmasıyla oluşan fazla püskürtme atığı haline gelmesini önler.

Elektrostatik püskürtmenin üstün transfer verimliliği, doğrudan daha düşük malzeme tüketimi, kaplama maliyetlerinde azalma ve uçucu organik bileşik emisyonlarının düşmesiyle çevre üzerindeki etkinin azalması anlamına gelir. Bu avantajlar, yüksek hacimli üretim ortamlarında küçük verimlilik artışlarının bile önemli maliyet tasarrufları ve çevresel faydalar yarattığı durumlarda özellikle belirgin hale gelir.

Hava Kalitesi ve Emisyon Kontrolü

Elektrostatik püskürtme işlemlerinden kaynaklanan fazla püskürmenin azalması, sonlandırma tesislerinde hava kalitesini önemli ölçüde iyileştirir ve havalandırma ile egzoz sistemlerinin yükünü hafifletir. Daha düşük hava partikül seviyeleri, operatörler için daha güvenli çalışma koşulları yaratırken filtreleme ekipmanları ve egzoz sistemleri için bakım gereksinimlerini de azaltır.

Elektrostatik püskürtmenin çevresel faydaları, doğrudan uygulama alanının ötesine geçerek atık bertaraf ihtiyaçlarının azalmasını, daha düşük çözücü tüketimini ve havalandırma sistemleri için enerji tüketiminin düşmesini kapsar. Bu avantajlar, yüksek kaplama kalitesi standartlarını korurken çevresel performanslarını artırmak isteyen şirketler için elektrostatik püskürtmeyi cazip bir seçenek haline getirir.

Endüstriler Arası Uygulamalar

Otomotiv ve Ulaşım Sektörleri

Otomotiv endüstrisi, orijinal donanım üretimi ve boyama işlemleri için elektrostatik püskürtme teknolojisini benimsemiştir. Otomotiv boyama hatları, modern araç estetiğinin talep ettiği düzgün, yüksek kaliteli yüzeyleri elde etmekle kalmaz, aynı zamanda yüksek hacimli üretim için gerekli verimliliği de korur.

Kamyon, otobüs, tarım makineleri ve inşaat ekipmanları üreticileri dahil olmak üzere taşımacılık ekipmanı üreticileri, zorlu çalışma ortamlarına karşı dayanıklı, koruyucu kaplamalar sağlamak için elektrostatik püskürtme sistemlerine güvenir. Elektrostatik püskürtmenin üstün kaplama özellikleri, karmaşık araç bileşenlerinin ve montajların kaplanmasında özellikle değerlidir.

Metal İşleme ve Endüstriyel İmalat

Metal işleme tesisleri, ev aletleri, mobilya, mimari bileşenler ve endüstriyel ekipmanlar gibi geniş bir ürün yelpazesinde hem işlevsel hem de dekoratif kaplama uygulamaları için elektrostatik püskürtme yöntemini kullanır. Elektrostatik püskürtmenin sarma kaplama özelliği, geleneksel yöntemlerle eşit şekilde kaplanması zor olan boru yapılar, tel ürünler ve karmaşık montajların kaplanmasında idealdir.

Endüstriyel üreticiler, ürün kalitesinin tekdüzeliğini sağlamak ve red oranlarını azaltmada yardımcı olan elektrostatik püskürtme süreçlerinin tutarlılığından ve tekrarlanabilirliğinden memnuniyet duyar. Malzeme israfını en aza indirerek tam kaplamayı sağlama yeteneği, kaplama kalitesinin doğrudan performansı ve ömrü etkilediği yüksek değerli ürünler için elektrostatik püskürtmeyi özellikle çekici kılar.

Güvenlik Dikkatleri ve En İyi Uygulamalar

Elektrik Güvenliği Protokolleri

Elektrostatik püskürtme ekipmanlarının güvenli işletilmesi, elektriksel tehlikeler konusunda kapsamlı anlayış gerektirir ve uygun güvenlik protokollerinin uygulanmasını zorunlu kılar. Yüksek gerilim sistemleri, doğru topraklamaya, izolasyon prosedürlerine ve acil durdurma özelliklerine dikkatle riayet etmeyi gerektirir. Operatörlerin, elektrostatik püskürtme sistemleriyle çalışmaya başlamadan önce elektrik güvenliği ilkeleri ve ekipmana özel prosedürler konusunda kapsamlı eğitim almış olması gerekir.

Elektrostatik püskürtme işlemlerinde, tüm sistem bileşenlerinin, dahil olmak üzere püskürtme kabinleri, taşıyıcılar ve iş parçalarının uygun şekilde topraklanması, hem güvenlik hem de performans açısından hayati öneme sahiptir. Topraklama sistemlerinin düzenli test edilmesi ve bakımı, sürekli etkinliği sağlar ve işletim sırasında tehlikeli elektrik potansiyellerinin oluşmasını önler.

Yangın ve patlama önleme

Yanıcı malzemelerin kullanıldığı elektrostatik püskürtme işlemlerinde yangın ve patlamayı önleme önlemlerine özel dikkat gerekir. Elektrik enerjisi ile uçucu solventlerin birleşimi potansiyel tutuşturucu kaynaklar yaratabilir ve bu risklerin kontrol altına alınması için uygun havalandırma, statik elektriğin dağılmasını sağlama ve tehlikeli bölgelerden kıvılcım üreten ekipmanların uzaklaştırılması gereklidir.

Modern elektrostatik püskürtme sistemleri, otomatik kapanma sistemleri, kıvılcım tespit devreleri ve patlamaya karşı güvenli elektrik tasarımları dahil olmak üzere yangın ve patlama risklerini en aza indirmeyi amaçlayan çoklu güvenlik özelliklerini içerir. Bu güvenlik sistemlerinin düzenli bakım ve muayenesi, personel ve tesisler için korumanın sürmesini sağlar.

Genel Sorunların Çözümü

Şarj Sorunları ve Çözümleri

Elektrostatik püskürtme sistemlerinde düşük şarj performansı, yetersiz malzeme iletkenliği, kirli elektrodlar veya hatalı voltaj ayarları gibi çeşitli faktörlerden kaynaklanabilir. Sistematik sorun giderme yöntemleri, üretim kesintilerini en aza indirmek ve kaplama kalitesi standartlarını korumak için şarj sorunlarını hızlı bir şekilde tanımlamaya ve çözmeye yardımcı olur.

Şarj elektrotlarının düzenli temizliği ve bakımı, şarj verimini düşürebilecek ve ark oluşturma sorunlarına neden olabilecek kirlenme birikimini önler. Uygun elektrot konumlandırması ve değişim aralıkları, uzun süreli çalışma periyotları boyunca tutarlı elektrostatik püskürtme performansını sağlar.

Kaplamada Eşitsizlik ve Kalite Sorunları

Elektrostatik püskürtme uygulamalarında eşit olmayan kaplama veya düşük kaplama kalitesi genellikle yanlış sistem kurulumu, çevresel koşullar veya malzeme hazırlığı sorunlarından kaynaklanır. Elektriksel parametreler, çevresel faktörler ve kaplama özellikleri arasındaki ilişkiyi anlamak, operatörlerin kalite sorunlarını etkili bir şekilde teşhis etmesini ve düzeltmesini sağlar.

Nem, sıcaklık ve hava hareketi gibi çevresel faktörler, parçacık şarjı, yörünge ve yapışma özelliklerini etkileyerek elektrostatik püskürtme performansını önemli ölçüde etkileyebilir. Bu değişkenlerin izlenmesi ve kontrol edilmesi, değişen çalışma koşullarında tutarlı kaplama kalitesinin korunmasına yardımcı olur.

SSS

Elektrostatik püskürtme, geleneksel boyama yöntemlerinden nasıl farklıdır

Elektrostatik püskürtme, boyanın topraklı yüzeylere yapışmasını sağlamak için elektrik yüklerini kullanır ve bu sayede geleneksel yöntemlerin %30-50'sine kıyasla %85-95 transfer verimliliği elde edilir. Elektriksel çekim, boyanın parçanın etrafını sarmasını sağlar ve fazla püskürme kayıplarını önemli ölçüde azaltır. Geleneksel püskürtme yöntemleri yalnızca mekanik atomizasyon ve hava basıncına dayanır ve bu da daha fazla malzeme israfına ve karmaşık şekillerde daha az düzgün kaplamaya neden olur.

Elektrostatik püskürtme sistemleriyle en iyi sonuç veren malzemeler nelerdir

Su bazlı boya ve uygun şekilde formüle edilmiş solvent bazlı kaplamalar gibi iletken malzemeler elektrostatik püskürtme ile en iyi şekilde çalışır. Kaplama malzemesi, uygulama sırasında elektrik yükünü alabilmesi ve tutabilmesi için yeterli elektrik iletkenliğine sahip olmalıdır. İletken olmayan malzemeler, iletkenlik artırıcı katkılar veya özel şarj teknikleriyle kullanılabilir; ancak metal gibi iletken altlık malzemeler en iyi sonuçları verir.

Elektrostatik püskürtme ekipmanı çalıştırılırken hangi güvenlik önlemleri alınmalıdır

Temel güvenlik önlemleri arasında tüm ekipmanların ve iş parçalarının doğru şekilde topraklanması, yüksek gerilimli bileşenlere karşı güvenli mesafelerin korunması, uygun kişisel koruyucu donanım kullanılması ve yanıcı buharlar için yeterli havalandırma sağlanması yer alır. Operatörlerin elektriksel tehlikeler, acil durum prosedürleri ve ekipmana özel güvenlik protokolleri konusunda kapsamlı eğitim almış olması gerekir. Güvenlik sistemlerinin düzenli olarak denetlenmesi ve bakımlarının yapılması, sürekli güvenli çalışma için esastır.

Elektrostatik püskürtme tüm kaplama uygulamalarında kullanılabilir mi

Elektrostatik püskürtme birçok uygulama için önemli avantajlar sunmakla birlikte, tüm kaplama durumları için uygun olmayabilir. İletken olmayan alt tabakalar, son derece düşük iletkenliğe sahip malzemeler veya belirli püskürtme desenleri gerektiren uygulamalar alternatif yöntemlerden yararlanabilir. Karar, her bir özel uygulama için alt tabaka malzemesi, kaplama özellikleri, üretim gereksinimleri ve kalite spesifikasyonlarına bağlıdır.

İçindekiler

- Elektrostatik Spreylemenin Temel Fiziği

- Ekipman Bileşenleri ve Sistem Mimarisi

- Malzeme Özellikleri ve Kaplama Uyumluluğu

- İşlem Değişkenleri ve Optimizasyon Stratejileri

- Transfer Verimliliği ve Çevresel Avantajlar

- Endüstriler Arası Uygulamalar

- Güvenlik Dikkatleri ve En İyi Uygulamalar

- Genel Sorunların Çözümü

-

SSS

- Elektrostatik püskürtme, geleneksel boyama yöntemlerinden nasıl farklıdır

- Elektrostatik püskürtme sistemleriyle en iyi sonuç veren malzemeler nelerdir

- Elektrostatik püskürtme ekipmanı çalıştırılırken hangi güvenlik önlemleri alınmalıdır

- Elektrostatik püskürtme tüm kaplama uygulamalarında kullanılabilir mi