静電塗装は、現代の工業プロセスにおいて最も効率的で革新的なコーティング適用方法の一つです。この先進技術は電気的電荷の力を活用することで、優れた塗料の転写率、廃棄物の低減、そして卓越した表面被覆品質を実現します。静電塗装の基本的な原理を理解することで、製造業者、コーティング専門家、産業エンジニアは多様な用途にわたり、一貫性があり高品質な仕上げ結果を得ながら、仕上げ工程を最適化することが可能になります。

静電塗装の基礎物理

電荷の生成と応用

静電塗装の基本的な仕組みは、塗料と被塗物との間に電位差を生じさせることにあります。通常、60,000から100,000ボルトの高電圧を発生させる高電圧発生装置が、スプレーガンや塗布装置から噴出する塗料粒子に電荷を与えます。この電気的充電プロセスにより、普通の塗料の液滴が、最も近いアースされた表面へ極めて正確かつ効率的に引き寄せられるようになります。

充電中、電子が塗料粒子に付加または除去されることで、強い負または正の電荷が生じます。塗装対象の基材はアース接続されており、これにより反対符号の電位が形成され、強力な引力が発生します。この力によって重力や空気抵抗を克服し、帯電した塗料粒子がスプレーの運動量だけで決まる直線的な経路ではなく、目的の表面へ向けて曲線的に飛翔することが保証されます。

クーロンの法則と引力の動力学

静電スプレー作業における引力はクーロンの法則に従っており、この法則によれば、帯電物体間の力はその電荷の積に比例し、互いの距離の二乗に反比例します。この基本原理により、従来のスプレー方式と比較して、特に複雑な形状やくぼんだ部分においても、静電スプレーが優れた包み込み効果(ラップアラウンド)を実現できることを説明しています。

帯電した塗料粒子がアースされた被塗物に近づくにつれ、電界強度は指数関数的に増加し、粒子を表面へ向かって加速させます。この現象により、エアロスタット塗装特有の「ラップアラウンド効果」が生じます。これによって塗料粒子がエッジの周囲を曲がり、従来のスプレー技術では十分に塗布されない cavities(凹部)まで浸透します。

装置構成部品およびシステム構成

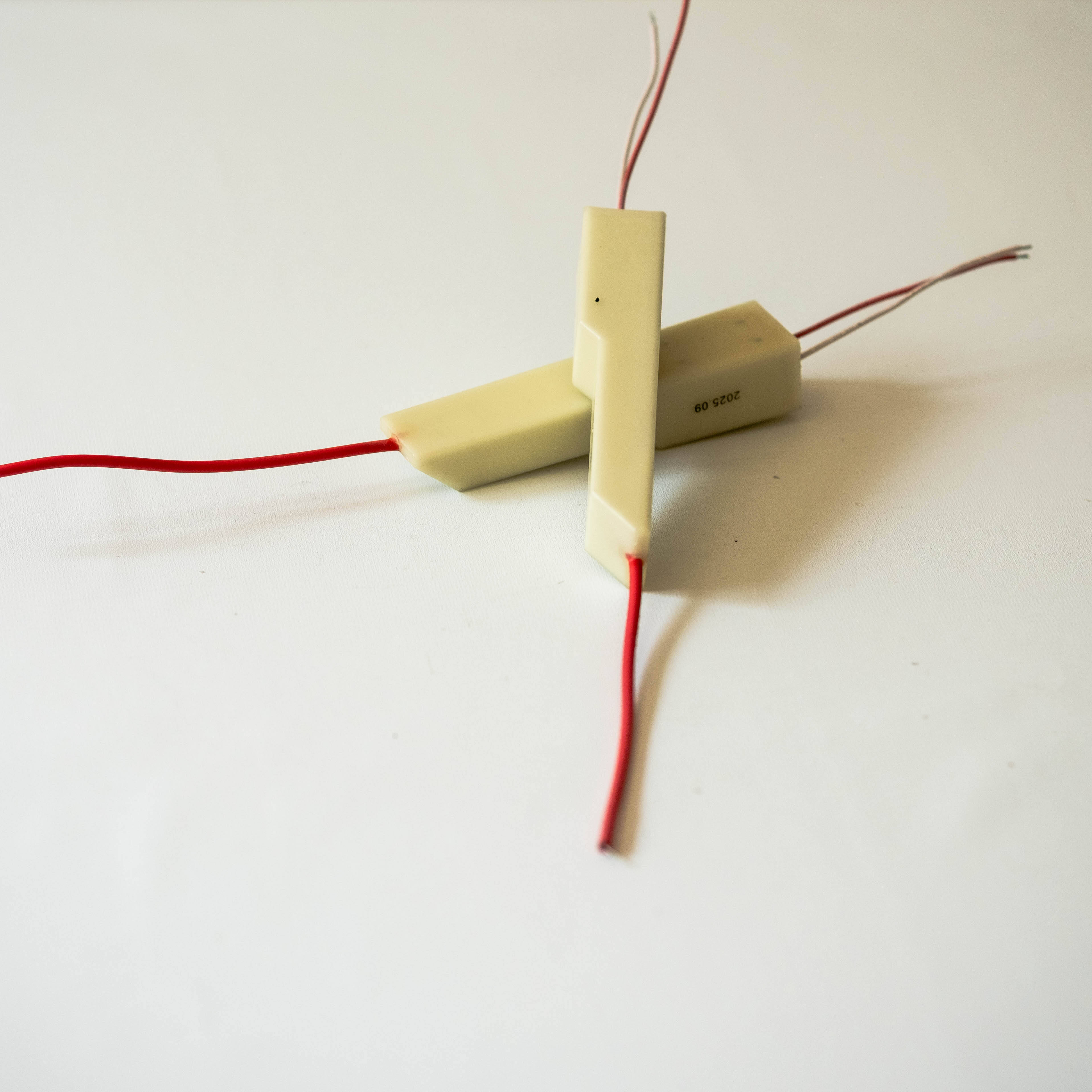

高圧電源システム

エアロスタット塗装システムの中心となるのは高圧電源であり、標準的な電気入力を効果的な粒子帯電に必要な特殊な高電圧・低電流出力に変換します。現代の電源装置には、高度な制御回路、安全装置、モニタリング機能が組み込まれており、一貫した性能を維持するとともに、作業者や装置を電気的危険から保護します。

上級 静電スプレー これらのシステムは可変電圧制御を備えており、コーティング材の特性、基材の性質、および環境条件に応じて充電レベルを調整できるようにしています。通常、このようなシステムには自動電圧調節機能、アーク検出回路、およびさまざまな条件下でも安全な作動を維持するための緊急停止機構が含まれます。

スプレーガンの設計と帯電機構

静電スプレーガンは、塗料粒子に効率よく電荷を与えるように設計された特殊な電極および帯電システムを内蔵しています。現代の静電スプレー装置では、コロナ帯電と接触帯電の2つの主要な方法が採用されています。コロナ帯電は高電圧電極を使用して電界を発生させ、イオン化された空気領域を通過する粒子に帯電させるものであり、一方で接触帯電は塗料材料そのものに直接電圧を印加します。

スプレーガンの構成部品の設計、すなわち電極の形状、エアーキャップの構成、および流体供給システムは、帯電効率およびスプレーのパターン特性に大きく影響します。現代のスプレーガンには、調整可能な電極、交換可能なチャージングリング、および特定の塗装用途に対して粒子の帯電とスプレーの微粒化の両方を最適化するよう精密設計されたエアーキャップが備わっています。

材料の特性および塗料との適合性

電気伝導性の要件

静電スプレーの成功は、塗料材料と基材の両方の電気的特性に大きく依存します。塗料材料は、スプレー工程中に電荷を受け取り、保持できるだけの十分な電気伝導性を有している必要があります。水性塗料はイオン含有量のために通常優れた導電性を示しますが、溶剤系材料は最適な静電スプレー性能を得るために導電性添加剤を必要とする場合があります。

基材の導電性は、静電塗装の効果において同様に重要な役割を果たします。金属などの導電性材料は理想的なアース特性を提供し、吸引力を最大化して均一な塗布分布を実現します。プラスチックや複合材料など非導電性の基材は、効果的な静電塗装を行うために特別な前処理または導電性プライマーが必要です。

粘度と霧化に関する考慮事項

塗料の粘度は、静電塗装システムにおける霧化品質および帯電効率の両方に大きな影響を与えます。一般に、低粘度の材料はより容易に霧化され、電気的帯電も効果的に行われますが、高粘度の塗料は最適な結果を得るために希釈または特殊な塗布技術を必要とする場合があります。

適切な微粒化は静電スプレーにおいて非常に重要であり、小さな粒子は表面積と質量の比率が高いため、電荷をより効率的に受け取り保持できるからです。静電スプレー作業において転写効率と塗膜品質の両方を最大化するためには、粘度、微粒化圧力、および粒子径分布の関係を慎重に調整する必要があります。

プロセス変数および最適化戦略

電圧および電流制御パラメータ

静電スプレー性能を最適化するには、電圧レベル、電流制限、帯電時間など電気的パラメータを慎重に制御する必要があります。一般的に電圧を高くすると粒子の引き寄せ作用と転写効率が向上しますが、アーク放電や逆イオン化、安全性へのリスクが増す可能性もあります。特定の用途に応じた最適な電圧範囲を見つけるには、最大の転写効率と運用上の安全性および塗膜品質の要件とのバランスを取る必要があります。

電流の監視は、静電塗装作業中の充電効率やシステム性能に関する貴重なフィードバックを提供します。電流値が過度に高くなると、装置の状態、材料の導電性、または環境要因に問題がある可能性があり、これらは塗膜品質の低下や安全リスクの発生を引き起こすことがあります。

距離および位置決定の変数

スプレーガンと被塗物との間の距離は、電界強度、粒子の軌道、およびトランスファ効率に影響を与えるため、静電塗装の性能に極めて重要です。距離が短いと電界強度と粒子の吸引力が増加しますが、アーク放電のリスクが高まり、スプレーのパターン均一性が低下する可能性があります。一方、距離が長いとパターンの分布は改善されますが、トランスファ効率が低下し、オーバースプレーが増加するおそれがあります。

静電塗装における最適な位置決め戦略は、被塗物の形状、アクセス要件、および望ましい膜厚分布を考慮する必要があります。複雑な部品では、すべての表面において完全な塗布カバーと一貫した静電塗装効果を維持するために、複数のスプレー位置または特殊治具が必要となる場合があります。

転着効率と環境への利点

塗料の有効利用と廃棄物削減

静電塗装は通常、従来のエアスプレー方式の30~50%に対して、85~95%の転着効率を達成します。この著しい改善は、塗料粒子が周囲環境に飛散してオーバースプレー廃棄物となるのではなく、電気的な引力によって対象表面へ向かって引き寄せられることに起因しています。

静電塗装の優れた転着効率は、直接的に材料消費の削減、塗料コストの低下、および揮発性有機化合物(VOC)排出量の減少による環境負荷の低減につながります。これらの利点は、わずかな効率向上でも大幅なコスト削減と環境上のメリットをもたらす大量生産環境において特に重要になります。

空気質および排出制御

静電塗装工程による過剰噴霧(オーバースプレー)の低減は、仕上げ工程施設内の空気質を大幅に改善し、換気および排気システムへの負荷を軽減します。空中に浮遊する粉じんレベルが低下することで、作業者にとってより安全な作業環境が実現されると同時に、フィルター装置や排気システムのメンテナンス頻度も減少します。

静電スプレーの環境への利点は、直接的な適用範囲を超えて、廃棄物処理の必要性の低減、溶剤消費量の削減、および換気システムのエネルギー消費量の低下を含みます。これらの利点により、静電スプレーは高い塗装品質を維持しつつ環境パフォーマンスを向上させたい企業にとって魅力的な選択肢となっています。

業界横断的な応用

自動車および輸送部門

自動車業界では、完成車製造およびリフィニッシュ用途の両方において静電スプレー技術が採用されています。自動車の塗装ラインでは、現代の車両デザインが求める均一で高品質な仕上げを実現しながら、大量生産に必要な効率性を維持するために、高度な静電スプレー装置が使用されています。

トラック、バス、農業機械、建設機械の製造を行う輸送機器メーカーは、過酷な使用環境に耐える耐久性があり保護的な塗膜を提供するために静電塗装を活用しています。静電塗装の優れた被覆特性は、複雑な車両部品やアセンブリの塗装において特に高い価値を持っています。

金属加工および工業製造

金属加工工場では、家電製品、家具、建築部品、産業用機器など幅広い製品に対して機能的および装飾的な塗装用途として静電塗装を利用しています。静電塗装の周回被覆能力により、従来の方法では均一に塗装することが困難なチューブ構造物、線状製品、複雑なアセンブリの塗装に最適です。

産業メーカーは、製品品質の均一性を確保し、拒絶率を低減するのに役立つ静電塗装プロセスの一貫性と再現性を高く評価しています。最小限の材料損失で完全な被覆が可能なため、コーティング品質が性能と耐久性に直接影響する高付加価値製品において、静電塗装は特に魅力的です。

安全 考慮 と 最良 慣行

電気安全プロトコル

静電塗装装置を安全に操作するには、電気的危険に対する包括的な理解と適切な安全手順の実施が求められます。高電圧システムでは、適切な接地、分離手順、および緊急停止機能に対して細心の注意を払い、慎重に対応する必要があります。作業者は、静電塗装システムを使用する前に、電気安全に関する基本原則および装置固有の手順について十分な訓練を受けていなければなりません。

噴霧室,輸送機,作業部件を含むすべてのシステム構成要素の適切な接地は,静電噴霧作業の安全性と性能の両方に不可欠です. 固定装置の定期的なテストと保守は,継続的な有効性を確保し,動作中に危険な電池発生を防ぐのに役立ちます.

火災と爆発の予防

燃やす材料を用いた電磁気噴霧操作では,火災と爆発防止対策に特に注意を払う必要があります. 電気 エネルギー と 揮発性 溶媒 の 組み合わせ に よっ て,潜在 的 な 発火 源 が 生じ ます.それ は 適切な 換気,静電 の 散布,そして 危険 地域 から 発火 器具 を 排除 する こと に よっ て 慎重 に 制御 さ れる 必要 が あり ます

現代の静電噴霧システムは,自動シャットダウンシステム,火花検出回路,本質的に安全な電気設計を含む,火災と爆発リスクを最小限に抑えるために設計された複数の安全機能を含んでいます. これらの安全システムへの定期的な保守と検査は,職員と施設の継続的な保護を保証します.

共通 の 問題 の 解決

料金 料金 料金 料金 料金 料金 料金 料金 料金 料金 料金 料金 料金 料金 料金 料金 料金 料金 料金 料金 料金 料金 料金 料金 料金 料金 料金 料金 料金 料金 料金 料金 料金 料金 料金 料金 料金

静電噴射システムにおける充電性能の低下は,材料の伝導性が不十分,電極が汚染された,電圧設定が不適切など様々な要因によって引き起こされる. システム的なトラブルシューティングアプローチは,生産中断を最小限に抑え,コーティング品質基準を維持するために,充電問題を迅速に特定し解決するのに役立ちます.

充電電極の定期的な清掃と保守は,充電効率を低下させ,弧形問題を引き起こす汚染の蓄積を防ぐことができます. 適切な電極配置と交換間隔は,長時間稼働する際に一貫した静電噴霧性能を保証する.

覆い込みと質の問題

静電噴射の適用における不均等な覆盖または劣質なコーティングは,しばしばシステム設定,環境条件,または材料準備の問題に起因する. 電気パラメータ,環境要因,コーティング特性との関係を理解することで,操作者は品質問題を効果的に診断し,修正することができます.

湿度,温度,空気運動などの環境要因は,粒子充電,軌跡,粘着特性を影響することによって,静電噴霧性能に大きく影響する. これらの変数を監視し制御することで,異なる運用条件において,一貫したコーティング品質を維持できます.

よくある質問

電気静止噴霧は,従来の噴霧塗装方法とどのように異なりますか?

静電噴霧は,電荷を用い,塗料粒子を接地した表面に引き寄せ,従来の方法では30~50%と比べて85~95%の伝送効率を達成する. 電気的引き寄せが 周囲を覆い 過剰噴霧廃棄物を大幅に削減します 伝統的な噴霧方法は,機械的な原子化と空気圧のみに依存し,その結果,複雑な形状の材料の廃棄物が増し,均一な覆いが少なくなります.

電気静止噴霧システムで最もうまく機能する材料の種類

水性塗料や 適正な溶媒性コーティングなどの導電性材料は 静電噴霧で最適です 塗装材料は,塗装中に電荷を吸収し保持するための十分な電導性を有しなければならない. 導電性のある材料は導電性添加物や特殊な充電技術で使用できますが,金属のような導電性基板は最適な結果を提供します.

静電噴霧装置の操作時に必要な安全対策

重要な安全対策には,すべての機器と作業部件を適切に接地し,高電圧部品から安全な距離を維持し,適切な個人保護具を使用し,燃やす蒸気に対して十分な換気を確保することが含まれます. 操作者は電気的危険,緊急手順,および機器特有の安全プロトコルに関する包括的な訓練を受けなければならない. 安全システムの定期的な検査と保守は,安全な運用を継続するために不可欠です.

電気静止噴霧はすべてのコーティングアプリケーションに使用できますか?

静電噴霧は多くの用途で大きな利点をもたらすが,すべてのコーティング状況に適していない場合もある. 非導電性基板,非常に低導電性材料,または特定の噴霧パターンを要求するアプリケーションは,代替方法の恩恵を受ける可能性があります. 決定は,基板材料,コーティング特性,生産要件,および各特定のアプリケーションの品質仕様に依存します.