ריסוס אלקטרוסטטי מייצג אחת השיטות המתקדמות והיעילות ביותר להחלת שכבתเคล בהליכים תעשייתיים מודרניים. טכנולוגיה מתקדמת זו מנצלת את כוח המטענים החשמליים כדי להשיג שיעורי העברה גבוהים של צבע, צמצום פסולת ואיכות כיסוי מעולה. הבנת העקרונות הבסיסיים שעומדים מאחורי ריסוס אלקטרוסטטי מאפשרת לייצרנים, אנשי מקצוע בתחום הเคล וمهندסים תעשייתיים לדייק את תהליכי הסיום שלהם, ולהשיג תוצאות עקביות ואיכותיות בתחומים יישומיים מגוונים.

הפיזיקה הבסיסית של ריסוס אלקטרוסטטי

יצירת וApplication של מטען חשמלי

המנגנון המרכזי של ריסוס אלקטרוסטטי מבוסס על יצירת הפרש פוטנציאל חשמלי בין חומר הספיגה והסובסטרט היעד. מחוללי מתח גבוה, שמייצרים בדרך כלל בין 60,000 ל-100,000 וולט, טענים את חלקיקי הצבע בזמן שהם יוצאים ממקל הריסוס או המechansen. תהליך טעינה חשמלית זה הופך טיפות צבע רגילות לחלקיקים בעלי כוח משיכה חזק אשר נמשכים לפני השטח המחובר לאדמה הקרוב ביותר, בצורה מדויקת ויעילה במיוחד.

במהלך שלב הטעינה, אלקטרונים נוספים או מוסרים מהחלקיקים של צבע, ויוצרים מטען שלילי או חיובי חזק. המשטח שמכוסה מחובר לאדמה, ומייצר פוטנציאל חשמלי הפוך שיוצר כוחות משיכה עזיים. כוחות אלו מתגברים על כוח הכובד ועל התנגדות האוויר, ומבטיחים שחלקיקי הצבע הטעונים ינועו במסלולים עקומים לכיוון המשטח היעד, ולא בנתיבים ישרים כפי שיקבע מומנטום הזריקה לבדו.

חוק קולון ודינמיקת המשיכה

הכוחות המשיכים שמונחים את פעולות ההזרקה האלקטרוסטטית נשלטים לפי חוק קולון, הקובע שהכוח בין עצמים טעונים נמצא ביחס ישר למכפלת המטענים שלהם וביחס הפוך לריבוע המרחק ביניהם. עיקרון בסיסי זה מסביר מדוע שיטת ההזרקה האלקטרוסטטית מגיעה לדיוק כיסוי גבוה בהשוואה לשיטות זריקת צבע קונבנציונליות, במיוחד בגאומטריות מורכבות ואזורים שקועים.

ככל שחלקיקי צבע טעונים מתקרבים אל תת-הstrate המוארק, עוצמת השדה החשמלי גדלה באופן מעריכי, מה שממהיר את החלקיקים לכיוון המשטח. תופעה זו יוצרת את אפקט העטיפה הייחודי לאפיית אלקטרוסטטית, שבו חלקיקי הצבע מקיפים את הקצוות וחודרים לפנימיות של חללים שנותרו מעוטפים בצורה לקויה בשיטות אפייה מסורתיות.

רכיבי הציוד וארכיטקטורת המערכת

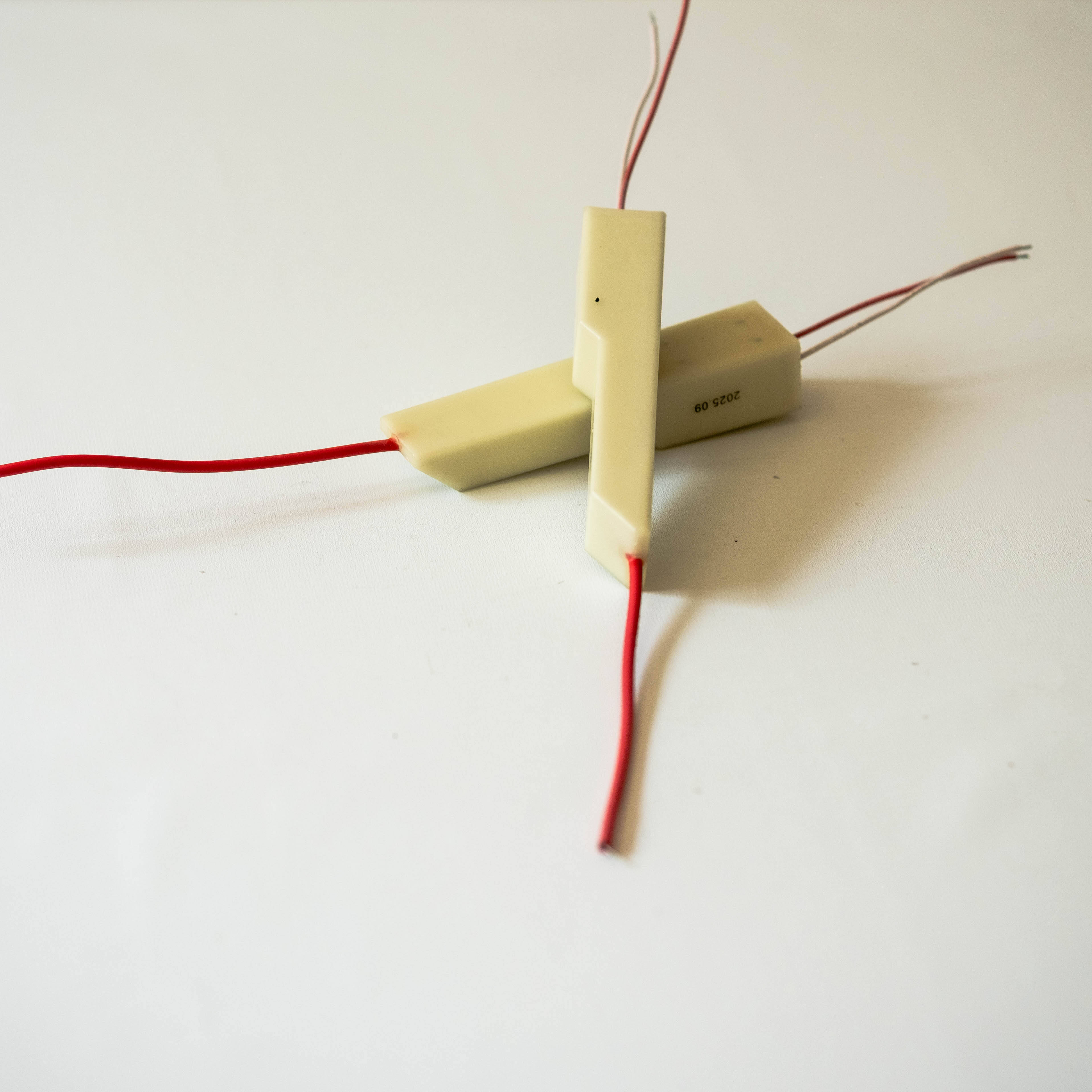

מערכות ספק כוח בoltage גבוה

לב כל מערכת אפייה אלקטרוסטטית נמצא ספק הכוח בעל המתח הגבוה, אשר ממיר את קלט החשמל הסטנדרטי לפלט מיוחד במתח גבוה וזרם נמוך הנדרש להטענת חלקיקים בצורה יעילה. ספקי כוח מודרניים כוללים מעגלי בקרה מתוחכמים, מערכות בטיחות ויכולות ניטור כדי להבטיח ביצועים עקביים תוך הגנה על המתפעלים ועל הציוד מפני סיכני חשמל.

מתקדם ספיגת חשמלית המערכות מציידות בקרות מתח משתנה המאפשרות למשתغلים להתאים את רמות הטעינה בהתאם לתכונות חומר השטיפה, מאפייני הסובסטרט ותנאי הסביבה. למערכות אלו יש בדרך כלל רגולציה אוטומטית של מתח, מעגלי זיהוי קשת וחוסמי חירום כדי לשמור על תפעול בטיחותי בתנאים משתנים.

עיצוב אקדח ריסוס ומנגנוני טעינה

אקדחי ריסוס אלקטרוסטטיים כוללים אלקטרודות מיוחדות ומערכות טעינה שנועדו להקנות מטען חשמלי לחלקיקי צבע בצורה יעילה. טעינת קורונה וטעינת מגע הם שני השיטות העיקריות הנמצאות בשימוש בציוד ריסוס אלקטרוסטטי מודרני. טעינת קורונה משתמשת באלקטרודה במתח גבוה כדי ליצור שדה חשמלי שמטעין חלקיקים כאשר הם עוברים דרך אזור האוויר מיונן, בעוד שטעינת מגע מפעילה מתח ישירות על חומר הצבע.

העיצוב של רכיבי אקדח הרסס, כולל גאומטריה האלקטרודה, תצורה של כיסוי אוויר ומערכות אספקת נוזל, משפיע באופן משמעותי על יעילות הטעינה ועל מאפייני דפוס הרסס. רובים זורקים מודרניים כוללים אלקטרודות סדירות, טבעות טעינה החלופיות, וכובעי אוויר מעוצבים במדויק המאופטימיזים את הטעינה של חלקיקים ואת אטומיזציה הזרקת עבור יישומים ספציפיים של ציפוי.

תכונות חומר והדבקות ציפוי

דרישות לריכוז חשמלי

ריסוס אלקטרוסטטי מוצלח תלוי במידה רבה בخصائص החשמל של חומר הכיסוי והסובסטרט. חומרי ציפוי חייבים להיות בעלי התובנות חשמלית מספקת כדי לקבל ולשמור על מטען חשמלי במהלך תהליך הריסוס. ציפוי מבוסס מים מראה בדרך כלל התנהגות מצוינת בשל תכולת היוני שלהם, בעוד חומרים מבוססי חומר מופרז עשויים לדרוש תוספי התנהגות כדי להשיג ביצועים אופטימליים של ריסוס אלקטרוסטטי.

התנגדות תשתית מנגבים משחקת תפקיד חשוב באותה מידה באפקטיביות של ריסוס אלקטרוסטטי. חומרים מוליכים כגון מתכות מספקים מאפייני ארקה אידיאליים שממגניבים כוחות משיכה ומבטיחים התפלגות שווה של השכבה. תשתית לא מוליכה כמו פלסטיק או קומפוזיטים דורשים טכניקות הכנה מיוחדות או גבישים מוליכים כדי לאפשר יישומים אפקטיביים של ריסוס אלקטרוסטטי.

שיקולי צמיגות ואטום

הצמיגות של חומרי ציפוי משפיעה בצורה משמעותית על איכות האטום ועל יעילות הטעינה במערכות ריסוס אלקטרוסטטיות. חומרים עם צמיגות נמוכה אטומים ביתר קלות ומקבלים מטען חשמלי בצורה יעילה יותר, בעוד שציפויים עם צמיגות גבוהה עשויים להזדקק לדילול או לטכניקות יישום מיוחדות כדי להשיג תוצאות אופטימליות.

אטומיזציה מתאימה היא חיונית להגדרת ריסוס אלקטרוסטטי יעיל מכיוון שחלקיקים קטנים יותר בעלי יחס גבוה יותר של שטח פנים למסה, מהמאפשר להם לקבל ולשמור על מטען חשמלי בצורה יעילה יותר. יש לאזן בקפידה את היחס בין צמיגות, לחץ אטומיזציה והתפלגות גודל החלקיקים כדי למקסם הן את יעילות ההעברה והן את איכות השכבה בריסוס אלקטרוסטטי.

משתנים בתהליך ואסטרטגיות אופטימיזציה

פרמטרי בקרת מתח ודòng

אופטימיזציה של ביצועי ריסוס אלקטרוסטטי דורשת בקרת תשומת לב בפרמטרים חשמליים, כולל רמות מתח, הגבלות זרם ומשך הזמן של טעינה. מתחים גבוהים יותר מגדילים בדרך כלל את המשיכה בין חלקיקים ויעילות העברה, אך עלולים גם להגביר את הסיכון לצנרת, יוניזציה הפוכה וסיכני בטיחות. מציאת טווח המתח האופטימלי ליישומים ספציפיים מעורבת איזון בין מקסימום יעילות העברה לבין דרישות בטיחות תפעולית ואיכות של שכבת הכיסוי.

ניבטח רצף שמספק משוב יקר על יעילות טעינה וביצוע של המערכת במהלך פעולות ריסוס אלקטרוסטטי. רמות זרם מוגבירות עשויות להצביע על בעיות במצב הציוד, מוליכות של החומר או גורמים סביבתיים שעלולים לפגוע באיכות של השכלה או ליצור סיכוני ביטחון.

משתני מרחק ומיקום

המרחק בין האקדת הריסוס והסובסטרט המטרה משפיע בצורה קריטית על ביצוע ריסוס אלקטרוסטטי דרך השפעתו על עוצמת השדה החשמלי, מסלול חלקיקי והעברה יעילות. מרחקים קצרים מגדילים עוצמת השדה והמשיכת חלקיקי אך עלולים גם להגביר סיכוני הקשת ופוחתים אחידות דפוס הריסוס. מרחקים ארוכים מספקים הפצה טובה יותר של הדפוס אך עלולים להפחית יעילות העברה ולהגביר ריסוס יתר.

אסטרטגיות מיקום אופטימליות לספיגת אלקטרוסטטית שוקלות את גאומטריית הסובסטרט, דרישות נגישות והתפלגות עובי השכבה הרצויה. לרכיבים מורכבים עלול להידרש מספר עמדות ספיגה או צמדים מיוחדים כדי להבטיח כיסוי מלא תוך שמירה על יעילות ספיגה אלקטרוסטטית עקבית בכל המשטחים.

יעילות העברה ויתרונות סביבתיים

ניצולת צבע וצמצום פסולת

לספיגת אלקטרוסטטית יש בדרך כלל יעילות העברה של בין 85% ל-95%, בהשוואה ל-30%-50% בשיטות ספיגה אוויריות קונבנציונליות. שיפור דרמטי זה נובע מכוחות משיכה חשמליים שמפנים חלקיקי צבע אל פני השטח המטרה, ולא מאפשרים להם להתפזר לסביבה כפסולת ספיגה.

היעילות המצוינת של ריסוס אלקטרוסטטי מתורגמת ישירות לצריכה מופחתת של חומרים, ירידה בעלויות ציפוי ופוגענות סביבתית מופחתת כתוצאה מפליטות מופחתות של תרכובות אורגניות נדיפות. היתרונות הללו הופכים להיות משמעותיים במיוחד בסביבות ייצור בתפוקה גבוהה, בהן שיפורים קטנים ביעילות יוצרים חיסכון משמעותי בעלויות ויתרונות סביבתיים.

איכות האוויר ופיקוח על פליטות

הפחתת היצירת ספיגת יתר מריסוס אלקטרוסטטי משפרת באופן משמעותי את איכות האוויר במתקני גימור ומצמצמת את העומס על מערכות איוורור ופליטה. רמות חלקיקים באוויר נמוכות יותר יוצרות תנאים עבודה בטוחים יותר לעובדים, ובמקביל מצמצמות את דרישות התזמון לציוד סינון ומערכות עירוי.

היתרונות הסביבתיים של ריסוס אלקטרוסטטי עוקבים מעבר לאזור היישום הישיר וכוללים הפחתת דרישות 처יבויות פסולת, ייצור מוגבר של צריכת ממסים וצמצום צריכה של אנרגיה במערכות ת ventilation. יתרונות אלו הופכים את הריסוס האלקטרוסטטי לאפשרות מושכת למשקי תעסוקה שמבקשים לשפר את הביצועים הסביבתיים שלהם תוך שמירה על סטנדרטים גבוהים באיכות השטיפה.

יישומים בתעשיות שונות

תעשיית הרכב והתחבורה

תעשיית הרכב אימצה טכנולוגיית ריסוס אלקטרוסטטי הן לייצור ציוד מקורי והן ליישומי גמר. קווי צביעה של רכב משתמשים במערכות ריסוס אלקטרוסטטיות מתוחכמות כדי להשיג סיומות אחידות ואיכותיות גבוהות כנדרש על-ידי אסתטיקת רכב מודרנית, תוך שמירה על היעילות הנדרשת לייצור בכמויות גדולות.

יצרני ציוד תחבורה, כולל יצרני משאיות, אוטובוסים, מכונות חקלאיות וציוד בניין, סומכים על ריסוס אלקטרוסטטי כדי לספק ציפויים עמידים ומحمיים שמצייתים לסביבות עבודה קשות. מאפייני הכיסוי הגבוהים של הריסוס האלקטרוסטטי מהווים יתרון משמעותי בציפוי רכיבים ומערכות מורכבים של כלי רכב.

עיבוד מתכות ותעשייה מתקדמת

מתקני עיבוד מתכות משתמשים בריסוס אלקטרוסטטי לצורך צביעה פונקציונלית וזخرumptלית של טווח רחב של מוצרים, הכוללים מכשירי בית, רהיטים, רכיבי עץ ואדריכלות, וציוד תעשייתי. יכולת הכיסוי המעטיפה של הריסוס האלקטרוסטטי הופכת אותו לאידיאלי לציפוי מבנים צינוריים, מוצרים תיל, ומערכות מורכבות שקשה לצבות באופן אחיד בשיטות קונבנציונליות.

יצרני תעשייה מעריכים את העקיבות והחזרתיות של תהליכי ריסוס אלקטרוסטטי, שמאפשרים להבטיח איכות מוצר אחידה ומצמצמים שיעורי דחייה. היכולת להשיג כיסוי מלא עם מינון מזערי של בזבוז חומרים הופך את הריסוס האלקטרוסטטי למשיכה במיוחד למוצרים ערכיים, שבהם איכות השכבה משפיעה ישירות על הביצועים ותוחלת חיים.

היבטי בטיחות ומעריכי עמידה

פרוטוקולי בטיחות חשמלית

תפעול בטיחותי של ציוד ריסוס אלקטרוסטטי מחייב הבנה מקיפה של הסיכונים החשמליים ותפעול של פרוטוקולי ביטחון מתאימים. מערכות מתח גבוה דורשות כבוד ותשומת לב זהירה להארקת תקינה, הליכים של בידוד ויכולות כיבוי חירום. על המפעילים לקבל הדרכה מקיפה בעקרונות הבטיחות החשמלית ובהוראות תפעול שמתאימות לציוד לפני עבדות עם מערכות ריסוס אלקטרוסטטי.

הארקת תקינה של כל רכיבי המערכת, כולל קabinות ספירה, מסועים וחתיכות עבודה, היא אסירת חובה הן לצורך ביטחון והן לצורך ביצועים בתפעול ספירת דיוון אלקטרוסטטי. בדיקה ותחזוקה שגרתית של מערכות הארקה מבטיחה את יעילותן המתמשכת ועוזרת למנוע היווצרות של פוטנציאלים חשמליים מסוכנים במהלך הפעלה.

מניעת שריפות והתפוצצויות

תהליכי ספירת דיוון אלקטרוסטטי המשתמשים בחומרים דליקים דורשים תשומת לב מיוחדת לאמצעי מניעה מבהנה והצתה. השילוב של אנרגיה חשמלית עם ממסים נדיפים יוצר מקורות הצתה פוטנציאליים שצריכים לה контролם בזהירות באמצעות תקרה מתאימה, פיזור סטטי של חשמל ושילוב ציוד היוצר ניצוץ מאזורים מסוכנים.

מערכות ריסוס אלקטרוסטטיות מודרניות כוללות מגוון רחב של תכונות בטיחות שנועדו להקטין את הסיכונים מהצתה ופיצוץ, וביניהן מערכות כיבוי אוטומטיות, מעגלי זיהוי ניצוצות ועיצובים חשמליים בעלי ביטחון פנימי. תחזוקה ובדיקה מחזוריות של מערכות הבטיחות הללו מבטיחה הגנה מתמשכת על עובדים ועל המתקנים.

פתרון בעיות נפוצות

בעיות טעינה ופתרונות

ביצועי טעינה לקויים במערכות ריסוס אלקטרוסטטיות עלולים לנבוע ממגוון גורמים, ביניהם מוליכות לא מספקת של החומר, אלקטרודות מזויות או הגדרות מתח לא מתאימות. גישות שיטתיות לאיתור תקלות עוזרות לזהות ולפתור במהירות בעיות טעינה, כדי להפחית הפרעות בייצור ולשמור על תקני איכות של השכבה.

ניקוי ותחזוקה קבועים של אלקטרודות הטענה מונעים הצטברות של זיהום העלולה להפחית את יעילות הטעינה ולגרום לבעיות קשת חשמלית. מיקום נכון של האלקטרודות ומרווחי החלפה מבטיחים ביצועי ריסוס אלקטרוסטטי עקביים לאורך תקופות פעילות ארוכות.

בעיות בהכסה ואיכות

כיסוי לא אחיד או איכות ציפוי נמוכה ביישומי ריסוס אלקטרוסטטי נובעים לעיתים קרובות מתפעול שגוי של המערכת, תנאי סביבה או בעיות בהכנה של החומר. הבנת הקשר בין פרמטרים חשמליים, גורמים סביבתיים ותכונות הציפוי מאפשרת לאפרators לאבחן ולתקן בעיות איכות בצורה יעילה.

גורמים סביבתיים כגון רטיבות, טמפרטורה ותנועת אוויר יכולים להשפיע משמעותית על ביצועי ריסוס אלקטרוסטטי באמצעות השפעה על טעינת חלקיקים, מסלולם והת adherence שלהם. ניטור ובקרה של משתנים אלו עוזרים לשמור על איכות צביעה עקיפה בתנאי פעולה משתנים.

שאלות נפוצות

כיצד שונה ריסוס אלקטרוסטטי משיטות ריסוס דיו קונבנציונליות

ריסוס אלקטרוסטטי משתמש במטענים חשמליים כדי למשוך חלקיקי צבע אל משטחים מחוברי אדמה, ומניח את יעילות העברת החומר ב-85-95%, לעומת 30-50% בשיטות הקונבנציונליות. המשיכה החשמלית יוצרת כיסוי עוטף ומצמצמת משמעותית את בזבוז הריסוס. שיטות ריסוס קונבנציונליות מסתמכות אך ורק על אטום מכני ולחץ אוויר, מה שגורם לבזבוז חומר גדול יותר וכיסוי פחות אחיד על צורות מורכבות.

אילו סוגי חומרים מתאימים בצורה הטובה ביותר למערכות ריסוס אלקטרוסטטי

חומרים מוליכים כמו צבעים מבוססי מים וחימצונים растворים המוכנים נכון פועלים בצורה הטובה ביותר עם מערכות ריסוס אלקטרוסטטי. לחומר הסגסוגת חייב להיות מוליכות חשמלית מספקת כדי לקבל ולשמור על מטען חשמלי במהלך היישום. ניתן להשתמש בחומרים לא מוליכים באמצעות תוספי מוליכות או טכניקות טעינה מיוחדות, אך חומרים מוליכים כמו מתכות מספקים תוצאות אופטימליות.

אילו אמצעי אבטחה נדרשים בעת הפעלת ציוד להצתה אלקטרוסטטית

אמצעי אבטחה מרכזיים כוללים Proper grounding של כל הציוד והחלקים, שמירה על מרחקי ביטחון מהרכיבים של מתח גבוה, שימוש בציוד אישי להגנת פלוני, ושמירה על תקינות של תיאום עבור אדים דליקים. על המפעילים לקבל הדרכה מקיפה על סיכני חשמל, הליכי חירום והוראות אבטחה שמיוחדות לציוד. בדיקות ותחזקות שגרות של מערכות אבטחה הן חיוניות להמשך פעילות בטוחה.

האם ניתן להשתמש בהצתה אלקטרוסטטית בכל יישומי ציפוי

בעוד ספירת אלקטרוסטטית מציעה יתרונות משמעותיים לApplications רבות, היא עשויה שלא להיות מתאימה לכל מצבי ציפוי. חומרים לא מוליכים, חומרים בעלי מוליכות נמוכה במיוחד או יישומים הדורשים דפוסי ספירה מסוימים עשויים להפיק תועלת משיטות חלופיות. ההחלטה תלויה בחומר התשתית, תכונות הציפוי, דרישות הייצור ודרישות האיכות ליישום הספציפי.