Az elektrosztatikus festés a modern ipari folyamatok egyik legkorszerűbb és leghatékonyabb bevonatfelvivő módszere. Ez a fejlett technológia az elektromos töltések erejét használja ki a festék nagyobb átviteli arányának, a hulladék csökkentésének és a kiváló felületi lefedettség minőségének eléréséhez. Az elektrosztatikus festés alapvető elvének megértése lehetővé teszi a gyártók, bevonatelemzők és ipari mérnökök számára, hogy optimalizálják felületkezelő műveleteiket, miközben egységes, magas minőségű eredményeket érnek el számos alkalmazásban.

Az elektrosztatikus permetezés alapvető fizikája

Elektromos töltés generálása és alkalmazása

Az elektrosztatikus permetezés működésének alapelve a bevonóanyag és a cél felület közötti elektromos potenciálkülönbség létrehozása. Nagyfeszültségű generátorok, amelyek általában 60 000 és 100 000 volt közötti feszültséget állítanak elő, feltöltik a festék részecskéket a permetezőpisztolyból vagy alkalmazóból történő kilépéskor. Ez a töltési folyamat közönséges festékcseppekből olyan erősen vonzódó részecskéket alakít, amelyek rendkívül pontosan és hatékonyan keresik meg a legközelebbi földelt felületet.

A töltési fázis során elektronokat adnak hozzá, vagy távolítanak el a festékrészecskékből, erős negatív vagy pozitív töltést létrehozva. A bevonni kívánt alapanyag földelt, így ellentétes elektromos potenciál keletkezik, amely erős vonzóerőt generál. Ezek az erők legyőzik a gravitációt és a légellenállást, biztosítva, hogy a töltött festékrészecskék görbült pályán haladjanak a célfelület felé, nem pedig egyenes útvonalon a permetezési lendület által meghatározott módon.

Coulomb-törvény és vonzásdinamika

Az elektrosztatikus festés működését szabályozó vonzóerők a Coulomb-törvényt követik, amely szerint a töltött testek közötti erő egyenesen arányos a töltések szorzatával, és fordítottan arányos a köztük lévő távolság négyzetével. Ez az alapvető elv magyarázza, miért biztosít az elektrosztatikus festés kiválóbb befedést a hagyományos festési módszerekhez képest, különösen összetett geometriák és mélyedések esetén.

Ahogy a töltött festékrészecskék a földelt alaphoz közelítenek, az elektromos térerősség exponenciálisan növekszik, felgyorsítva a részecskéket a felület irányába. Ez a jelenség hozza létre az elektrosztatikus festésre jellemző körbefogó hatást, amelynél a festékrészecskék ívelve haladnak az élek körül, és behatolnak olyan üregbe, amelyek hagyományos festéstechnikákkal rosszul lennének bevonva.

Felszerelésalkatrészek és rendszerarchitektúra

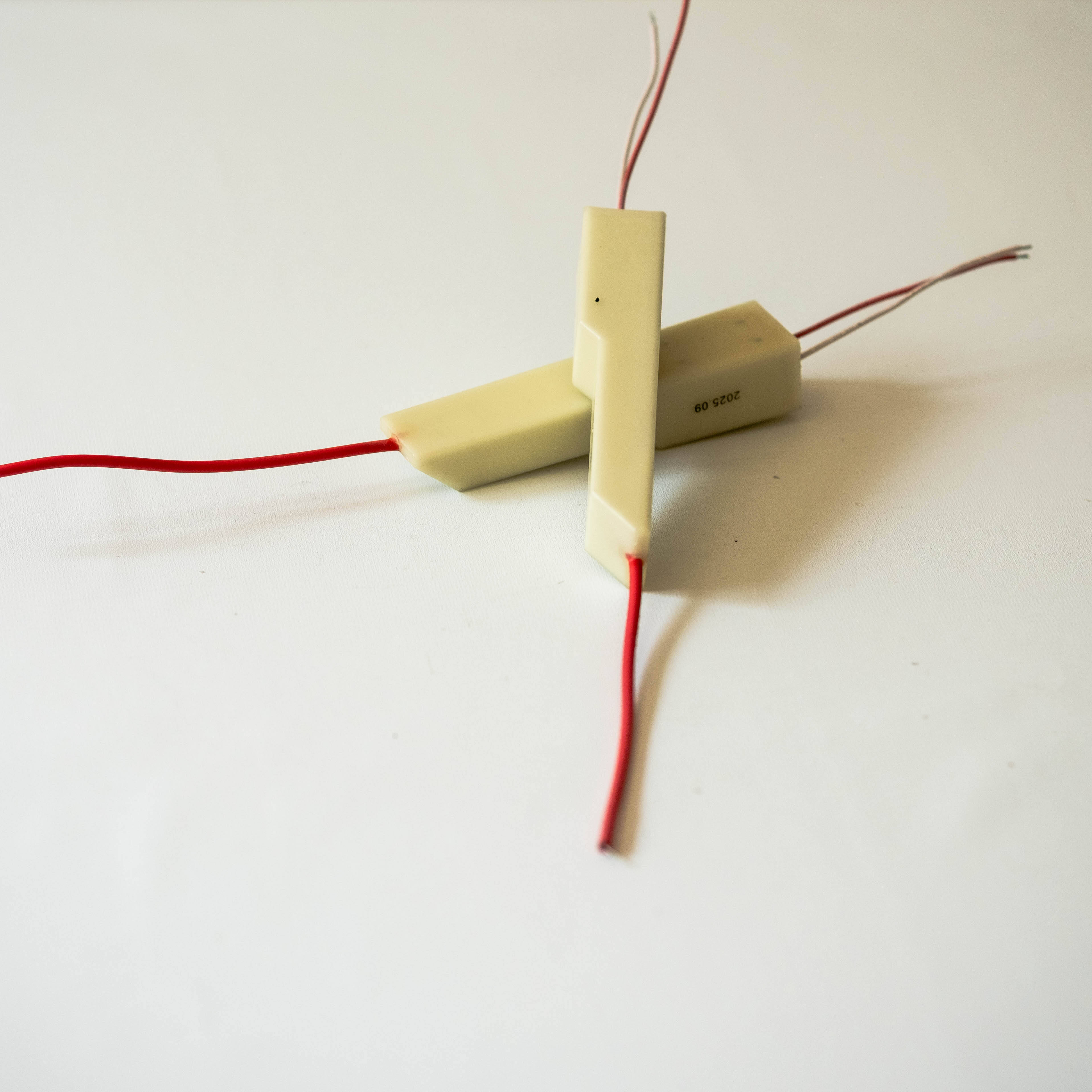

Magasfeszültségű tápegység-rendszerek

Bármely elektrosztatikus festőrendszer szíve a magasfeszültségű tápegység, amely a szabványos elektromos bemenetet az effektív részecskefeltöltéshez szükséges speciális, magas feszültségű, alacsony áramerősségű kimenőjelre alakítja. A modern tápegységek kifinomult vezérlőköröket, biztonsági rendszereket és figyelőrendszereket tartalmaznak, hogy biztosítsák az állandó teljesítményt, miközben védelmet nyújtanak az üzemeltetők és a berendezések számára az elektromos veszélyektől.

Haladó elektrostatikus fürdőzés a rendszerek változtatható feszültségvezérléssel rendelkeznek, amely lehetővé teszi a működtetők számára a töltési szintek beállítását a bevonati anyagok tulajdonságai, az alapanyag jellemzői és a környezeti feltételek alapján. Ezek a rendszerek általában automatikus feszültség-szabályozást, ívdetektáló áramköröket és vészleállító mechanizmusokat tartalmaznak a biztonságos üzemeltetés fenntartása érdekében változó körülmények között.

Fúvókapisztoly tervezése és töltési mechanizmusok

Az elektrosztatikus fúvókapisztolyok speciális elektródákat és töltőrendszereket integrálnak, amelyek hatékonyan töltik fel az alkatrészeket a festék részecskéinek. A koronakisüléses és a kontaktusos töltés a két fő módszer, amelyet a modern elektrosztatikus festékeszközök alkalmazzák. A koronakisüléses töltés nagyfeszültségű elektródát használ egy elektromos mező létrehozására, amely tölti fel a részecskéket, miközben azok az ionizált levegőzónán haladnak keresztül, míg a kontaktusos töltés a feszültséget közvetlenül a festékanyagra alkalmazza.

A permetezőpisztoly alkatrészeinek tervezése, beleértve az elektróda geometriáját, a légkamra konfigurációját és a folyadékellátó rendszereket is, jelentősen befolyásolja a töltési hatékonyságot és a permetezési minta jellemzőit. A modern permetezőpisztolyok állítható elektródákkal, cserélhető töltési gyűrűkkel és precízen tervezett légkamrákkal rendelkeznek, amelyek optimalizálják a részecskék töltését és a permetezési finomítást adott bevonatalkalmazásokhoz.

Anyagi tulajdonságok és bevonatkompatibilitás

Elektromos vezetőképességi követelmények

A sikeres elektrosztatikus permetezés nagy mértékben függ a bevonat anyagának és az alapanyagnak az elektromos tulajdonságaitól. A bevonat anyagának elegendő elektromos vezetőképességgel kell rendelkeznie, hogy fogadni és megtartani tudja az elektromos töltést a permetezési folyamat során. A vízalapú bevonatok általában kiváló vezetőképességet mutatnak ionos tartalmuk miatt, míg a oldalalapú anyagokhoz gyakran szükséges vezetőképességet javító adalékok ahhoz, hogy optimális elektrosztatikus permetezési teljesítményt érjenek el.

Az alapanyag vezetőképessége ugyanolyan kritikus szerepet játszik az elektrosztatikus festés hatékonyságában. A vezető anyagok, mint például a fémek, ideális földelési jellemzőkkel rendelkeznek, amelyek maximalizálják a vonzóerőt és biztosítják az egyenletes bevonatfelvitelt. A nem vezető alapanyagok, mint a műanyagok vagy kompozitok speciális előkészítési technikákat vagy vezető alapozókat igényelnek ahhoz, hogy hatékony elektrosztatikus festés lehessen alkalmazni rajtuk.

Viszkozitás és porlasztás figyelembevétele

A bevonóanyagok viszkozitása jelentősen befolyásolja a porlasztás minőségét és a töltésátvitel hatékonyságát az elektrosztatikus festési rendszerekben. Az alacsonyabb viszkozitású anyagok általában könnyebben porlaszthatók, és hatékonyabban veszik fel az elektromos töltést, míg a magasabb viszkozitású bevonatok hígítást vagy speciális felviteli technikákat igényelhetnek az optimális eredmény érdekében.

A megfelelő atomizáció lényeges az effektív elektrosztatikus permetezéshez, mivel a kisebb részecskék nagyobb felület-tömeg aránnyal rendelkeznek, így hatékonyabban fogadják el és tartják meg az elektromos töltést. A viszkozitás, az atomizációs nyomás és a részecskeméret-eloszlás közötti kapcsolatot gondosan kell kiegyensúlyozni az elektrosztatikus permetezési műveletek során a maximális átviteli hatékonyság és bevonatminőség érdekében.

Folyamatváltozók és optimalizálási stratézisok

Feszültség- és áramszabályozási paraméterek

Az elektrosztatikus permetezési teljesítmény optimalizálása az elektromos paraméterek gondos szabályozását igényli, beleértve a feszültségszinteket, az áramkorlátokat és a töltési időtartamot. A magasabb feszültségek általában növelik a részecskék vonzását és az átviteli hatékonyságot, de növelhetik az ívkeletkezés, a visszaionizáció és a biztonsági kockázatok kockázatát is. Az adott alkalmazáshoz tartozó optimális feszültségtartomány meghatározása a maximális átviteli hatékonyság, az üzemeltetési biztonság és a bevonatminőség követelményei közötti egyensúlyt jelenti.

Az áramfelügyelet értékes visszajelzést nyújt a töltés hatékonyságáról és a rendszer teljesítményéről az elektrosztatikus permetezési műveletek során. A túl magas áramerősség jelezheti a berendezés állapotával, az anyag vezetőképességével vagy környezeti tényezőkkel kapcsolatos problémákat, amelyek befolyásolhatják a bevonat minőségét, illetve biztonsági kockázatokat hozhatnak létre.

Távolság- és pozicionálási változók

A permetezőpisztoly és a cél felület közötti távolság döntően befolyásolja az elektrosztatikus permetezés teljesítményét az elektromos mező erősségére, a részecskék pályájára és a transzferhatékonyságra gyakorolt hatása révén. A rövidebb távolság növeli a mezőerősséget és a részecskék vonzódását, de növelheti az ívképződés kockázatát is, valamint csökkentheti a permetmintázat egyenletességét. A nagyobb távolság jobb mintaeloszlást biztosít, de csökkentheti a transzferhatékonyságot és növelheti a túlpermetezést.

Az elektrosztatikus festés optimális pozícionálási stratégiái figyelembe veszik az alapanyag geometriáját, a hozzáférési követelményeket és a kívánt bevonatvastagság-eloszlást. Összetett alkatrészek esetén több festőpozíció vagy speciális rögzítők lehetnek szükségesek a teljes felület lefedettségének biztosításához, miközben az összes felületen fennmarad az elektrosztatikus festés hatékonysága.

Átviteli hatékonyság és környezeti előnyök

Festékfelhasználás és hulladékcsökkentés

Az elektrosztatikus festés általában 85% és 95% közötti átviteli hatékonyságot ér el, szemben a hagyományos sűrített levegős festési módszerek 30%–50%-os hatékonyságával. Ez a jelentős javulás az elektromos vonzóerőknek köszönhető, amelyek a festékrészecskéket a célfelület felé irányítják, így megakadályozva, hogy a részecskék környezetbe szóródjanak és feleslegként hulladékká váljanak.

Az elektrosztatikus festés kiváló átviteli hatékonysága közvetlenül alacsonyabb anyagfogyasztáshoz, olcsóbb bevonási költségekhez és csökkentett környezeti terheléshez vezet a летékoző szerves vegyületek kibocsátásának csökkentésével. Ezek az előnyök különösen jelentősek nagy volumenű gyártási környezetekben, ahol már a csekély hatékonyságnövekedés is jelentős költségmegtakarítást és környezeti előnyöket eredményez.

Légminőség és kibocsátásirányítás

Az elektrosztatikus festésnél keletkező kevesebb festékfelhő jelentősen javítja a levegő minőségét a befejező műveletek helyiségeiben, és csökkenti a szellőztető- és kipufogó rendszerek terhelését. Az alacsonyabb légtérben lévő részecskeszint biztonságosabb munkakörülményeket teremt a kezelők számára, miközben csökkenti a szűrőberendezések és kipufogórendszerek karbantartási igényét.

Az elektrosztatikus festés környezeti előnyei a közvetlen alkalmazási területen túl is jelentkeznek, így például csökkent hulladékeldobási igényben, alacsonyabb oldószerverhasználásban és csökkent energiafogyasztásban a szellőztető rendszerek esetében. Ezek az előnyök elektrosztatikus festést vonzó választássá teszik olyan vállalatok számára, amelyek környezeti teljesítményük javítását célozzák meg, miközben magas minőségi bevonatokat kívánnak fenntartani.

Iparágak szerinti alkalmazások

Gépjármű- és közlekedési szektorok

Az autóipar elfogadta az elektrosztatikus festési technológiát az eredeti felszerelés gyártásában és a felújítási alkalmazásokban egyaránt. Az autók festésvonalai kifinomult elektrosztatikus festési rendszereket használnak, hogy elérjék a modern járművek esztétikai igényeinek megfelelő, egységes, magas minőségű felületet, miközben fenntartják a nagy volumenű termeléshez szükséges hatékonyságot.

A közlekedési eszközöket gyártó vállalatok, beleértve a teherautók, buszok, mezőgazdasági gépek és építőipari berendezések gyártóit is, az elektrosztatikus festésre támaszkodnak, hogy tartós, védő bevonatot biztosítsanak, amely ellenálló a nehéz üzemeltetési körülményekkel szemben. Az elektrosztatikus festés kiváló bevonóképessége különösen értékes komplex járműalkatrészek és szerelvények bevonásánál.

Fémfeldolgozás és ipari gyártás

A fémfeldolgozó létesítmények elektrosztatikus festést alkalmaznak funkcionális és díszítő bevonatok felvitele céljából számos termék esetében, beleértve háztartási készülékeket, bútorokat, építészeti elemeket és ipari berendezéseket. Az elektrosztatikus festés körülölelő bevonási képessége ideálissá teszi csőszerkezetek, huzaltermékek és összetett szerelvények bevonására, amelyeket hagyományos módszerekkel nehéz lenne egyenletesen bevonni.

Az ipari gyártók értékelik az elektrosztatikus festési eljárások konzisztenciáját és ismételhetőségét, amelyek hozzájárulnak az egységes termékminőség biztosításához és a visszautasítási arány csökkentéséhez. A teljes felületi lefedettség elérése minimális anyagveszteséggel különösen vonzóvá teszi az elektrosztatikus festést olyan magas értékű termékek esetében, ahol a bevonat minősége közvetlenül befolyásolja a teljesítményt és az élettartamot.

Biztonsági szempontok és bevált gyakorlatok

Elektromos biztonsági protokollok

Az elektrosztatikus festőberendezések biztonságos üzemeltetéséhez szükséges az elektromos veszélyforrások alapos ismerete és a megfelelő biztonsági protokollok alkalmazása. A nagyfeszültségű rendszerek komoly figyelmet igényelnek, különösen a megfelelő földelés, az elválasztási eljárások és a vészleállító rendszerek tekintetében. Az üzemeltetőket alapos képzésben kell részesíteni az elektromos biztonsági alapelvekről és a berendezésre vonatkozó specifikus eljárásokról, mielőtt elektrosztatikus festőrendszerekkel dolgoznának.

Az összes rendszerelem, beleértve a festőkabinokat, szállítószalagokat és munkadarabokat is, megfelelő földelése elengedhetetlen az elektrosztatikus festési műveletek biztonságához és hatékonyságához. A földelőrendszerek rendszeres tesztelése és karbantartása biztosítja a folyamatos hatékonyságot, és segít megelőzni a veszélyes elektromos potenciálok kialakulását a működés során.

Tűz és robbanás előrizése

Az éghető anyagokat használó elektrosztatikus festési műveletek különös figyelmet igényelnek a tűz- és robbanásveszély megelőzésében. Az elektromos energia és a repedező oldószerek kombinációja potenciális gyújtóforrásokat hozhat létre, amelyeket gondos szellőztetéssel, a statikus elektricitás elvezetésével és a szikraképző berendezések kizárásával kell szigorúan ellenőrizni a veszélyes területekről.

A modern elektrosztatikus permetező rendszerek több biztonsági funkciót is tartalmaznak, amelyek a tűz- és robbanásveszély minimalizálására szolgálnak, ideértve az automatikus leállító rendszereket, szikramegfigyelő áramköröket és intrinzikusan biztonságos villamos tervezést. A biztonsági rendszerek rendszeres karbantartása és ellenőrzése folyamatos védelmet biztosít a személyzet és az épületek számára.

A közös problémák megoldása

Töltési problémák és megoldások

Az elektrosztatikus permetező rendszerekben a gyenge töltési teljesítmény számos okra vezethető vissza, köztük a nem megfelelő anyagvezető-képességre, szennyezett elektródákra vagy helytelen feszültségbeállításokra. A szisztematikus hibaelhárítási módszerek segítenek a töltési problémák gyors azonosításában és kiküszöbölésében, így minimalizálva a termelési zavarokat és fenntartva a bevonatminőségi előírásokat.

A töltőelektródák rendszeres tisztítása és karbantartása megelőzi a szennyeződés felhalmozódását, amely csökkentheti a töltési hatékonyságot és ívképződést okozhat. A megfelelő elektróda pozícionálás és cserélési időszak biztosítja az elektrosztatikus festés állandó teljesítményét hosszabb üzemidő alatt.

Fedettség és minőségi problémák

Az elektrosztatikus festés alkalmazásainál a nem egyenletes fedettség vagy alacsony minőség gyakran helytelen rendszerbeállításra, környezeti körülményekre vagy anyagelőkészítési hibákra vezethető vissza. Az elektromos paraméterek, környezeti tényezők és bevonatjellemzők közötti összefüggések megértése lehetővé teszi a működtetők számára, hogy hatékonyan diagnosztizálják és kijavítsák a minőségi problémákat.

A páratartalom, hőmérséklet és légáramlás, mint környezeti tényezők jelentősen befolyásolhatják az elektrosztatikus festés teljesítményét a részecskék feltöltődésére, pályájára és tapadási jellemzőire gyakorolt hatásuk révén. Ezeknek a változóknak a figyelése és szabályozása segít fenntartani az állandó bevonatminőséget változó üzemeltetési körülmények között.

GYIK

Miben különbözik az elektrosztatikus festékspray a hagyományos festékszórás módszereitől

Az elektrosztatikus festékspray elektromos töltéseket használ a festékrészecskék vonzására a földelt felületek felé, így 85–95%-os átviteli hatékonyságot ér el, szemben a hagyományos módszerek 30–50%-ával. Az elektromos vonzás körbefogó fedést eredményez, és jelentősen csökkenti a túlfúvásból adódó anyagveszteséget. A hagyományos szórási módszerek kizárólag mechanikus porlasztásra és légnyomásra támaszkodnak, amelyek több anyagveszteséghez és kevésbé egyenletes bevonáshoz vezetnek összetett alakú felületeken.

Milyen típusú anyagok alkalmasak leginkább elektrosztatikus festékspray-rendszerekhez

Vízbázisú festékek és megfelelően formulázott oldószerbázisú bevonatok, valamint más vezetőképes anyagok a legmegfelelőbbek az elektrosztatikus festékspray-hez. A bevonati anyagnak elegendő elektromos vezetőképességgel kell rendelkeznie ahhoz, hogy fogadni és megtartani tudja az elektromos töltést alkalmazás közben. Nem vezetőképes anyagok is használhatók vezetőképességet növelő adalékokkal vagy speciális töltési technikákkal, de vezető alapanyagok, mint például a fémek, optimális eredményt nyújtanak.

Milyen biztonsági intézkedések szükségesek az elektrosztatikus festékspray-berendezések üzemeltetése során

A legfontosabb biztonsági intézkedések közé tartozik minden berendezés és munkadarab megfelelő földelése, biztonságos távolság megtartása a nagyfeszültségű alkatrészekkel szemben, megfelelő személyi védőfelszerelések használata, valamint elegendő szellőzés biztosítása a gyúlékony gőzök elvezetésére. Az operátoroknak átfogó képzést kell kapniuk az elektromos veszélyekről, vészhelyzeti eljárásokról és a berendezésre vonatkozó biztonsági szabályokról. A biztonsági rendszerek rendszeres ellenőrzése és karbantartása elengedhetetlen a továbbiakban is biztonságos működés érdekében.

Használható-e elektrosztatikus spray-módszer minden bevonási alkalmazásnál

Bár az elektrosztatikus festés számos előnnyel jár sok alkalmazás esetén, nem minden bevonási helyzetre alkalmas. Nem vezető alapanyagok, rendkívül alacsony vezetőképességű anyagok, vagy adott permetezési mintázatot igénylő alkalmazások esetén alternatív módszerek lehetnek célszerűbbek. Az döntés az alapanyag típusától, a bevonat tulajdonságaitól, a gyártási követelményektől és az adott alkalmazás minőségi specifikációitól függ.

Tartalomjegyzék

- Az elektrosztatikus permetezés alapvető fizikája

- Felszerelésalkatrészek és rendszerarchitektúra

- Anyagi tulajdonságok és bevonatkompatibilitás

- Folyamatváltozók és optimalizálási stratézisok

- Átviteli hatékonyság és környezeti előnyök

- Iparágak szerinti alkalmazások

- Biztonsági szempontok és bevált gyakorlatok

- A közös problémák megoldása

-

GYIK

- Miben különbözik az elektrosztatikus festékspray a hagyományos festékszórás módszereitől

- Milyen típusú anyagok alkalmasak leginkább elektrosztatikus festékspray-rendszerekhez

- Milyen biztonsági intézkedések szükségesek az elektrosztatikus festékspray-berendezések üzemeltetése során

- Használható-e elektrosztatikus spray-módszer minden bevonási alkalmazásnál